風力發電的漲姿勢,3D打印模具來鑄造

風力發電被認為是能夠大規模利用的可再生能源發電項目。風電葉片需要比重輕且具有最佳的疲勞強度和機械性能的材料,可以經受暴風等極端惡劣條件和隨機負荷的考驗;葉片的彈性、旋轉時的慣性及其振動頻率特性曲線都需要正常,傳遞給發電系統的負荷穩定性好,耐腐蝕、耐紫外光照射、抗雷擊,這些都是葉片是否優良的關鍵考量因素。

最普遍采用的葉片材料是玻璃纖維增強聚酯樹脂、玻璃纖維增強環氧樹脂和碳纖維增強環氧樹脂。隨著葉片技術的發展,熱塑材料得到了應用。通過玻璃鋼、碳纖維和熱塑材料的混合紗絲制造葉片。這種紗絲展進模具,加熱到一定溫度后,塑料會融化,并將紗絲轉換成合成材料,這可能使葉片的生產時間縮短50%。

葉片最新發展的成型方法是RTM,即樹脂轉移模塑成型法。將纖維預成型體置于模腔中,然后注進樹脂,加溫加壓成形。RTM是目前世界上公認的低本錢制造方法,發展迅速,應用廣泛。

要獲得優良的葉片幾何形狀,除了材料技術,鑄造模具是關鍵。本期,3D Science Valley就與網友們一起領略美國先進制造國家項目辦公室(AMO)是如何通過3D打印來塑造風力發電的“漲姿勢”。

來源:3ders

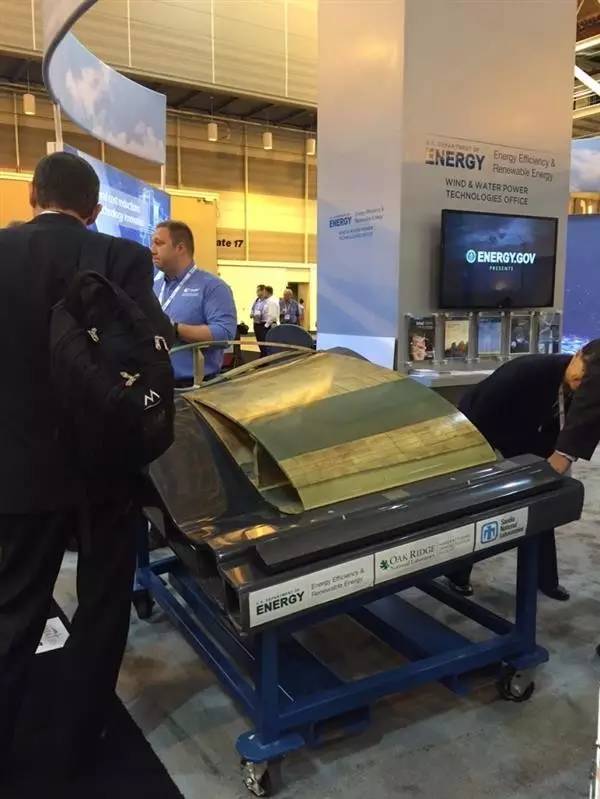

先進制造國家項目辦公室(AMO)是由美國能源部領導的,致力于帶來新的制造解決方案,特別是在清潔能源項目領域,涉及到連接各個行業的合作伙伴,從企業到大學和其他利益相關者。而最近,AMO通過其合作伙伴將曾經在芝加哥機床展期間打印出Strati汽車的BAAM的3D打印技術運用到風電葉片制造過程中來,這或許將一發不可收拾…

來源:3ders

具體來說,這個巨大的3D打印風電葉片的模具是與大名鼎鼎的橡樹嶺國家實驗室下設的風能水能技術辦公室WWPTO(Wind and Water Power Technologies Office )合作的。

來源:3ders

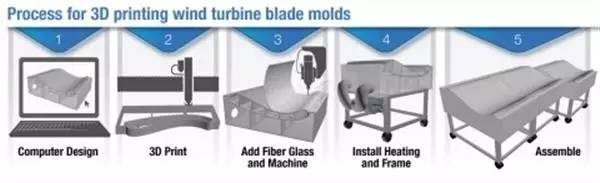

葉片模具長達13米,要滿足3D打印加工的要求可不是一件容易的事。首先,研究人員對葉片的基礎結構進行了CAD模型,這是一個典型的葉片設計,然后將葉片切割成適合3D打印的尺寸大小,并設計了完整的裝配孔和內部輕量化結構。隨后葉片的結構部分被送去BAAM系統進行3D打印。

來源:3ders

3D打印工作完成后,上面被覆蓋了一層玻璃纖維層壓板以獲得平滑的表面。隨后模具被組裝好并安裝在框架上,并配備了暖風機、溫度控制器和熱電偶。在隨后的葉片鑄造過程中,創新的空氣加熱技術可以節約能源,并消除手工鋪設加熱線的麻煩,減少了模具中的勞動密集的一個步驟。

這可以說開創了通過3D打印來降低中等長度的葉片鑄造成本的先河。3D打印正發揮有價值的意義:減少浪費,減少交貨時間,并提供更靈活的設計自由度。重要的是3D打印的模具比傳統模具更經濟,這使得風能這種清潔能源更加低成本了。后期,BAAM技術是否將進入到風電葉片制造的商業化應用領域?讓我們拭目以待!

(責任編輯:admin)

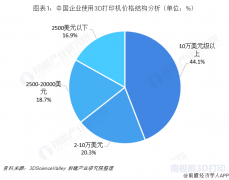

3D打印市場規模不斷擴大,

3D打印市場規模不斷擴大, 工信部:去年全球3D打印產

工信部:去年全球3D打印產 2020年,全球3D打印產業規

2020年,全球3D打印產業規 工業級3D打印設備占主流,

工業級3D打印設備占主流, 3D打印,制造業的未來

3D打印,制造業的未來 三年后市場規模可達56億,

三年后市場規模可達56億,