昆士蘭大學張明星教授團隊:MAX相部件增材制造研究進展綜述

澳大利亞昆士蘭大學張明星教授團隊在Journal of Materials Science & Technology 期刊發表了綜述文章“Recent progress in additive manufacturing of bulk MAX phase components: A review” 。

該文章系統概述了MAX相部件增材制造(AM)的研究現狀。以典型增材制造技術為例,重點討論了制造工藝、微觀結構和機械性能之間的內在關系;提出了當前MAX相部件增材制造中的各類問題;概括了用于進一步提高增材制造制造MAX相部件性能的相關技術;最后指出了MAX相部件增材制造所面臨的挑戰和前景。本期將分享該綜述文章的主要內容。

DOI:https://doi.org/10.1016/j.jmst.2022.05.026

DOI:https://doi.org/10.1016/j.jmst.2022.05.026

MAX相本質上是具有六方對稱晶體結構的層狀碳化物或氮化物,形式為Mn+1AXn,其中M為早期過渡金屬,A為A族元素,X為碳或氮,n = 1~6。這一系列材料由于其結合了金屬和陶瓷的優點而在航空航天、國防和核工業中得到了越來越多的關注。這歸因于它們獨特的晶體結構,由金屬層交錯的共價層堆疊而成。它們既可以像金屬那樣導電和導熱,可加工,具有合理的損傷容忍度;也可以像陶瓷那樣具有高剛度、良好的耐腐蝕性和高溫下的高抗氧化性。

塊體MAX相部件通常通過粉末燒結工藝生產。這包括直接燒結商業MAX相粉末或高溫燒結M/A/X、M/AX/X和M/A/MX粉末混合物。燒結技術包括熱壓(HP)、熱等靜壓(HIP)、火花等離子燒結(SPS,又稱脈沖放電燒結(PDS))、機械合金化(MA)和自蔓延高溫合成(SHS)。

除了傳統的燒結技術外,最近研究采用了增材制造(AM)技術,如粘結劑噴射,直墨書寫(材料擠壓AM技術)和薄板層壓,以合成MAX相。與粉末固體燒結技術不同,增材制造允許直接制造難以加工的具有高幾何復雜性的MAX相。例如,渦輪發動機中具有復雜特征的部件(如葉片、轉子和噴嘴),甚至具有多孔結構的部件等。另一方面,增材制造作為一種先進的高附加值、小批量制造技術,更適合于制造產品定制化程度較高的高附加值零部件。在制造先進的、高附加值的MAX相中采用增材制造不僅將擴大增材制造的材料面板,而且還將切實促進增材制造的工業應用。然而,MAX階段零件的增材制造目前仍處于實驗階段,在進入工業應用之前還有許多挑戰需要解決。這些缺陷包括高夾雜物含量、低尺寸精度和制造路線的復雜性等。因此,對MAX相部件增材制造研究進展進行全面的總結分析具有重要的理論和實踐意義。

論文首先對燒結MAX相部件進行了簡要概述,重點介紹了典型的微觀結構和性能。粉末固體燒結是一種有效制造高密度,高純度MAX相的方法。然而這種方法的挑戰在于制造靈活性低,設計自由度少,生產規模小。這是粉末固態合成固有的缺點。

之后,本文更全面地綜述了增材制造法合成MAX相部件的最新進展和特征。它旨在為讀者提供MAX相材料增材制造的最前沿知識。目前,典型的生產MAX相的增材制造工藝包括Binder Jetting, Direct-ink-writing以及Sheet Lamination。本文以常見的MAX相Ti3SiC2以及Ti3AlC2為例,從生產工藝,相成分,微觀結構以及力學性能方面討論了這些增材制造方法較傳統固體燒結在生產MAX相部件的特點與區別。本文還討論了與這些工藝在生產MAX相方面的關鍵挑戰,包括增材制造可加工性差、MAX相純度低以及最終部件的幾何精度不足等。

基于上述內容,論文作者提出了一些可能值得未來研究關注的主題。

(1)鑒于目前制造MAX相部件的粉末燒結方法的局限性,增材制造被認為是一種非常有前途的技術,可以在極端環境操作條件下制造這種類型的工程部件,例如在超音速和高超聲速飛行速度下。因此,需要對MAX相增材制造進行研究,以釋放其潛力。

(2)粉末融合增材制造的優勢使得在制造具有幾何復雜性的部件時,可以使用市上可用的金屬粉末和陶瓷粉末原位合成MAX相。在此方法中合成的MAX相由于形成了不同的微結構而提高了性能。但是,在增材制造過程中原位合成優良MAX相的技術還需要進一步的研究。

(3)到目前為止,已經報道了150多種不同的MAX相,它們具有不同的物理、化學和機械性能。有必要為特定應用開發不同的增材制造制造路線,以定制MAX階段。

(4)鑒于MAX相在高溫下的應用潛力,建議綜合評價增材制造法制備MAX相的高溫性能,如高溫抗氧化性和蠕變行為。

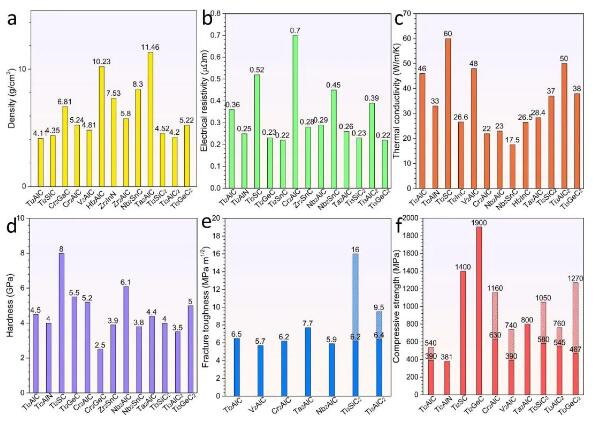

圖2. 部分211和312 MAX燒結相的性能:(a)密度,(b)電導率,(c)導熱率,(d)硬度,(e)斷裂韌性,(f)抗壓強度,(d)和(e)中的網格表示數值變化。

圖2. 部分211和312 MAX燒結相的性能:(a)密度,(b)電導率,(c)導熱率,(d)硬度,(e)斷裂韌性,(f)抗壓強度,(d)和(e)中的網格表示數值變化。

圖3. (a)打印狀態下的零件形態,(b)打印后進行CIP, (c)印刷后進行CIP和燒結

圖3. (a)打印狀態下的零件形態,(b)打印后進行CIP, (c)印刷后進行CIP和燒結

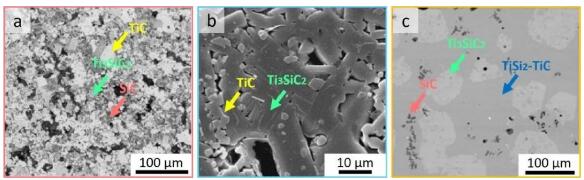

圖4. 采用粘結劑噴射-固結方法制備的Ti3SiC2化合物的微觀結構表征:(a)粘結劑噴射/CIP/燒結制備樣品的光學顯微照片,(b)高倍掃描電鏡圖像,(c)通過粘結劑噴射TiC粉末然后液體硅滲透制備的樣品的SEM顯微照片

圖4. 采用粘結劑噴射-固結方法制備的Ti3SiC2化合物的微觀結構表征:(a)粘結劑噴射/CIP/燒結制備樣品的光學顯微照片,(b)高倍掃描電鏡圖像,(c)通過粘結劑噴射TiC粉末然后液體硅滲透制備的樣品的SEM顯微照片

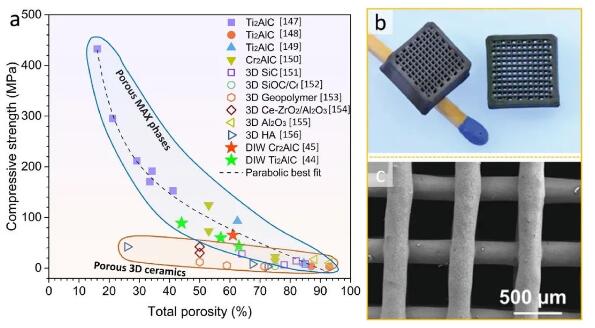

圖5. 打印后的晶格支架圖像 (a) Cr2AlC和(b) Ti2AlC; (c, d) Cr2AlC晶格和(e, f) Ti2AlC晶格中支柱的掃描電鏡俯視圖和截面的圖像; (g) Cr2AlC支柱和(h) Ti2AlC支柱的截面掃描電鏡顯微圖。

圖5. 打印后的晶格支架圖像 (a) Cr2AlC和(b) Ti2AlC; (c, d) Cr2AlC晶格和(e, f) Ti2AlC晶格中支柱的掃描電鏡俯視圖和截面的圖像; (g) Cr2AlC支柱和(h) Ti2AlC支柱的截面掃描電鏡顯微圖。

圖6. (a) 3D打印Cr2AlC和Ti2AlC晶格與燒結多孔MAX相和其他3D打印多孔陶瓷。(b) 1100 °C 200次熱循環前 (左)后(右)Cr2AlC晶格圖像。(c)熱循環后Cr2AlC支柱的SEM圖像(俯視圖),顯示出優異的抗高溫熱沖擊性和抗氧化性。

圖6. (a) 3D打印Cr2AlC和Ti2AlC晶格與燒結多孔MAX相和其他3D打印多孔陶瓷。(b) 1100 °C 200次熱循環前 (左)后(右)Cr2AlC晶格圖像。(c)熱循環后Cr2AlC支柱的SEM圖像(俯視圖),顯示出優異的抗高溫熱沖擊性和抗氧化性。

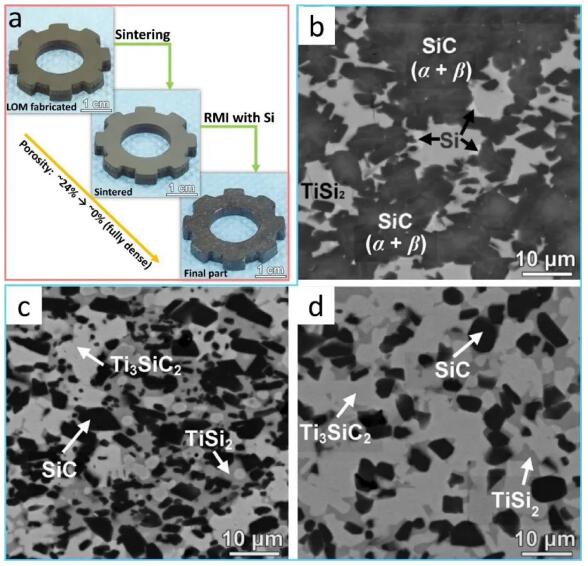

圖7. (a)通過由增材制造、燒結和RMI組成的制造路線生產的三維齒輪零件的圖像。(b – d)以不同TiC / SiC比例 (b) 30:70 (vol.%),(c) 50:50 (vol.%)和(d) 70:30 (vol.%)制備的MAX相的SEM顯微圖。

圖7. (a)通過由增材制造、燒結和RMI組成的制造路線生產的三維齒輪零件的圖像。(b – d)以不同TiC / SiC比例 (b) 30:70 (vol.%),(c) 50:50 (vol.%)和(d) 70:30 (vol.%)制備的MAX相的SEM顯微圖。

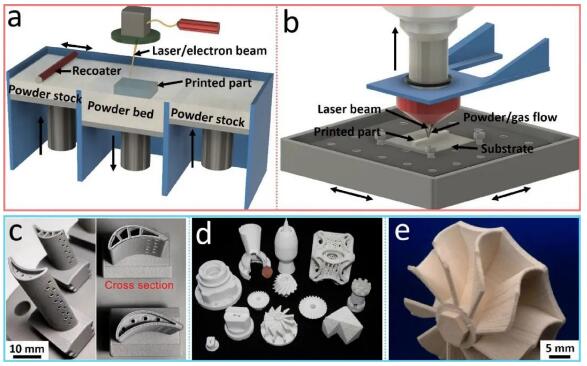

圖8. (a) PBF和(b) DED系統的概念圖;采用粉末熔合增材制造技術制備的典型部件: (c)具有渦輪葉片形狀的Ti-22Al-25Nb金屬間化合物,(d)具有三維復雜形狀的Al2O3, (e)具有渦輪增壓器中渦輪形狀的ZrO2-Al2O3陶瓷。

圖8. (a) PBF和(b) DED系統的概念圖;采用粉末熔合增材制造技術制備的典型部件: (c)具有渦輪葉片形狀的Ti-22Al-25Nb金屬間化合物,(d)具有三維復雜形狀的Al2O3, (e)具有渦輪增壓器中渦輪形狀的ZrO2-Al2O3陶瓷。

(1)粉末固體燒結是一種有效的方法,以制造高密度,純MAX相所需的性能所需的工程應用。然而,這種方法的挑戰在于制造靈活性低,設計自由度少,生產規模小,這是固態合成所固有的。

(2)前沿的增材制造工藝,如粉末床融合和定向能量沉積,有望能夠生產具有復雜幾何特征的高密度MAX相部件。

(3)增材制造 – MAX相的顯微組織與燒結相的顯微組織明顯不同,主要特征是增材制造 – MAX相中輔助夾雜物的比例明顯較高。

(4)這些夾雜物對增材制造制備的MAX相的力學性能影響不大。然而,由于MAX相純度較低,其他性能,如熱傳導率和電導率以及高溫抗氧化性可能會顯著受損。

(5)增材制造制造的MAX相純度較低可能是由于MAX相合成反應的不足和/或在后續燒結過程中輔助反應的參與。

(6)后期熱處理和燒結對粘結劑的去除和固結是必不可少的。然而,這些過程導致最終樣品顯著收縮和幾何變形。

(7)為了提高樣品質量和最終的MAX相純度,工藝優化是目前基于增材制造的方法的關鍵。這可能包括反應物之間的化學計量比、溫度以及熱處理、燒結和RMI中的相關保持時間。此外,為了補償后處理引起的畸變,在CAD模型設計中應考慮幾何補償因子。

(8)與現有的基于增材制造的方法相比,包括PBF和DED在內的先進粉末熔合增材制造技術可能更有效地直接合成具有高幾何復雜性的高性能MAX相。

作者團隊

第一作者:譚啟玚

通訊作者:張明星

通訊單位:昆士蘭大學機械與采礦工程學院

(責任編輯:admin)

逐夢生物3D打印人造組織器

逐夢生物3D打印人造組織器 16歲高中生“手搓”折疊屏

16歲高中生“手搓”折疊屏 3D Systems 創始人Chuck H

3D Systems 創始人Chuck H 吳鑫華院士領銜建設蘇州大

吳鑫華院士領銜建設蘇州大 武漢三維陶瓷總經理馬濤:

武漢三維陶瓷總經理馬濤: 李方正:中國增材制造產業

李方正:中國增材制造產業 中科院林鑫團隊To

中科院林鑫團隊To 專訪清鋒創始人姚

專訪清鋒創始人姚 浙江大學賀永教授

浙江大學賀永教授 吳逸飛:區塊鏈技

吳逸飛:區塊鏈技 黃維院士團隊:3D

黃維院士團隊:3D 孫陸逸教授:高分

孫陸逸教授:高分