DLR推出全3D打印MiniFix模塊,一種高度適應性的太空生物固定系統

時間:2025-05-26 08:41 來源:南極熊 作者:admin 閱讀:次

2025年5月25日,德國航空航天中心(DLR)的研究人員開發了 MiniFix,這是一種完全基于 3D 打印注射器的生物固定系統,專為航天飛行而設計。MiniFix已成功部署于五次MAPHEUS探空火箭任務中,代表了實驗有效載荷設計的突破,它結合了快速成型、模塊化和在微重力環境下的穩健性能,在微重力研究的極端條件下,將快速成型與模塊化、輕量化和可靠的性能相結合。

相關研究以題為“Pioneering the Future ofExperimental Space Hardware: MiniFix - a Fully 3D-Printed and Highly AdaptableSystem for Biological Fixation in Space”的論文發表在 SpringerNature 出版的《微重力科學與技術》雜志上。

空間生命科學的3D打印里程碑

與傳統的生物固定系統不同,MiniFix 完全采用熔融沉積成型 (FDM) 技術生產。關鍵部件,包括注射器支架、底板和外殼,均使用桌面 3D 打印機(尤其是Prusa MK3+)制造,打印機配備 0.4 毫米噴嘴和 0.3 毫米層高。這種方法能夠快速、低成本地迭代和定制部件,以滿足不同的任務和實驗需求。

MiniFix系統經過結構改進,使用了三種不同的材料:PLA(聚乳酸),用于初始任務(MAPHEUS-09 和 MAPHEUS-12);PETG(聚對苯二甲酸乙二醇酯),用于增強機械耐久性(MAPHEUS-14);以及 GreenTEC Pro,一種高耐熱性的可堆肥生物塑料,用于 MAPHEUS-15。這使得 MiniFix 成為首個搭載火箭飛行的生物可堆肥實驗結構。

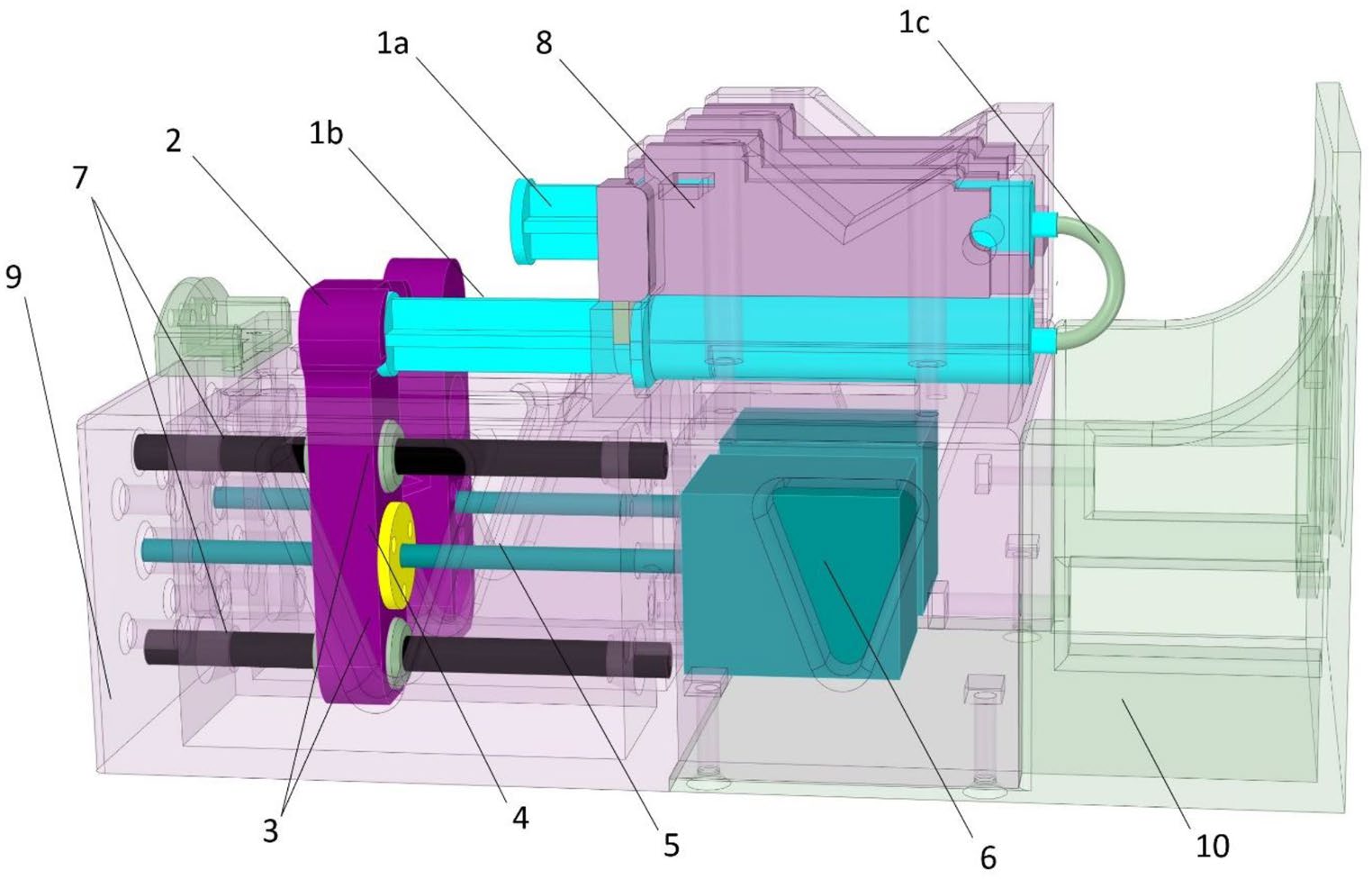

△MiniFix固定系統的剖面半透明視圖。圖片來自 Sebastian Feles / DLR。

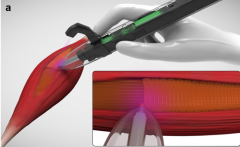

模塊化設計,可快速適應

MiniFix 采用雙注射器配置,固定劑和生物樣本分別置于垂直堆疊的注射器中。注射器驅動由 NEMA11 步進電機和線性執行器驅動,可實現精確的流體分配。硬件采用模塊化設計,可進行消毒,因此預組裝的注射器單元可在無菌條件下安裝。全3D打印底盤確保無需重新設計核心系統即可快速添加定制功能,例如用于植物實驗的集成照明。這使得MiniFix適用于從單細胞生物到類器官的各種生物模型。

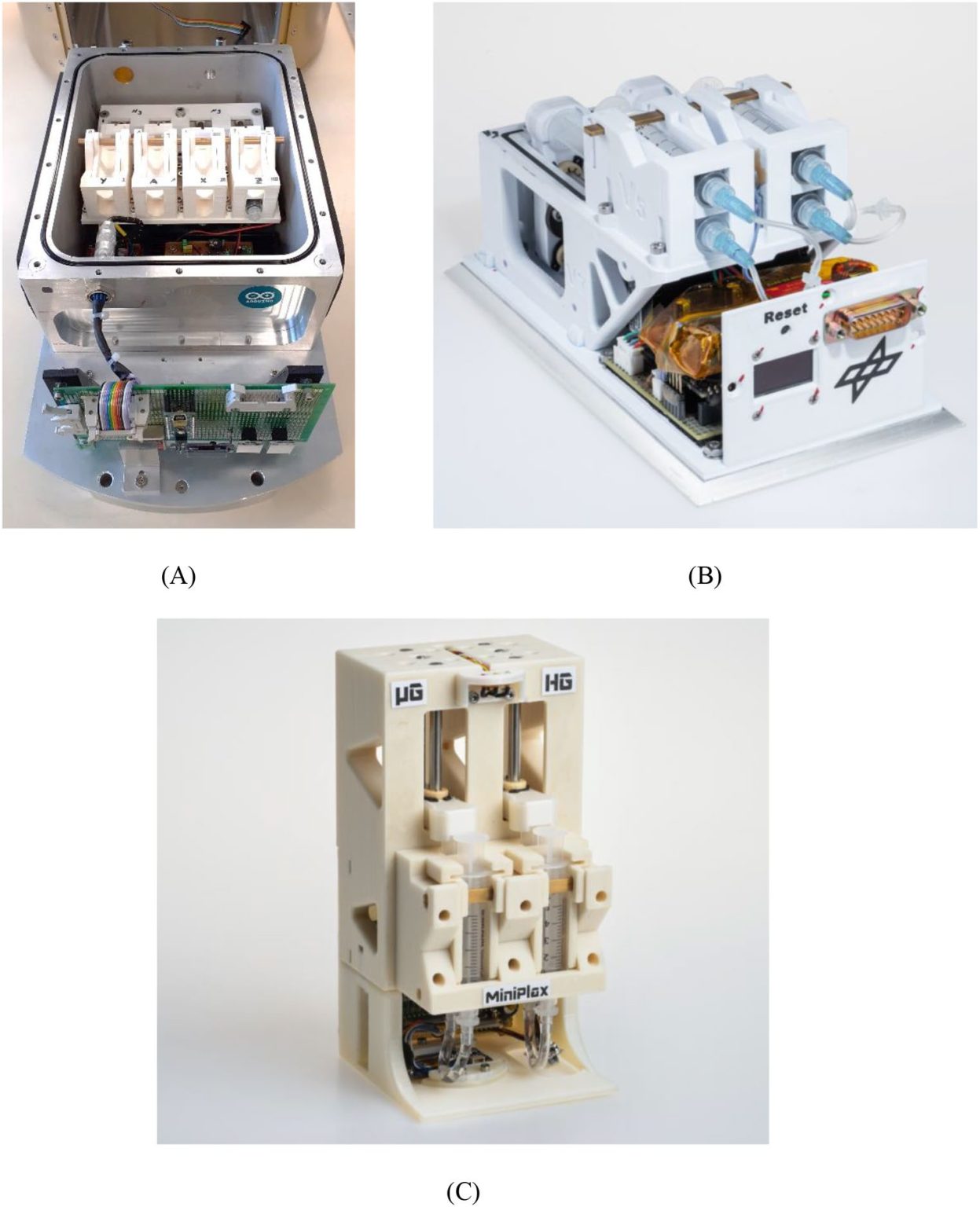

△SBBFS配置的變體。圖片來自 Sebastian Feles / DLR

通過廢熱進行內置熱調節

MiniFix 的被動熱管理系統是一項突出的創新,它利用步進電機產生的熱量來維持穩定的內部溫度。由于無需單獨的加熱元件,這套系統簡化了設計,降低了功耗,并減輕了總有效載荷重量,這對于對重量和能量預算有嚴格要求的探空火箭任務來說至關重要。MAPHEUS-15 的測試數據顯示,MiniFix的內部溫度保持在 21.98°C ±0.12°C,即使在低至4°C 的環境條件下,運行期間也僅消耗 4.6 Wh。

經過太空測試的可靠性

MiniFix 3D打印結構的可靠性在多次任務中得到了檢驗。MiniFix成功經受住了極端條件的考驗,包括超過20 g的發射振動以及從超重力到微重力和再入大氣層的溫度波動。在四次任務中,組件未出現任何性能下降或材料失效,飛行后檢查確認了所有打印部件和機械系統的完整性。

未來的應用

除了固定功能外,MiniFix 還可以發展成為適用于太空的通用液體處理系統。注射器機制已能夠進行可編程混合,平臺可適用于試劑輸送、藥物測試,甚至太空制造中的微流體技術。此外,它還體現了增材制造技術如何加速實驗開發周期,同時在惡劣環境下保持可靠性。開源微控制器和模塊化設計理念進一步使其成為未來生命科學及其他領域實驗硬件的模板。增材制造正在迅速改變航天硬件的開發,從在軌部件制造到地面發射系統。就在今年,歐空局在國際空間站上的Metal3D打印機在微重力環境下生產出了首個金屬3D打印部件,現已安全返回地球進行分析。

來自太空的金屬3D打印部件。圖片來自歐空局。

與此同時,尼康和日本宇宙航空研究開發機構(JAXA)正在合作改進用于太空部件的大型金屬 3D 打印技術,改進材料和工藝控制,以縮短交付周期并降低發射成本。在此背景下,德國宇航中心 (DLR) 的 MiniFix 系統代表了新一波高度適應性、特定任務的有效載荷,這些有效載荷完全使用桌面 FDM 打印機和生物塑料制造,并針對探空火箭飛行和微重力研究的嚴苛要求進行了優化。

(責任編輯:admin)

最新內容

熱點內容

華盛頓大學開發可重建復雜

華盛頓大學開發可重建復雜 微信首個AI助手元寶上線:

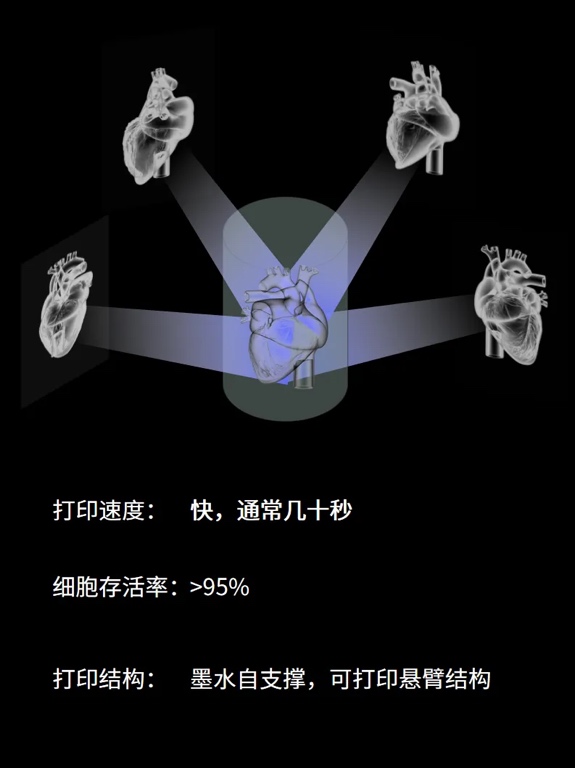

微信首個AI助手元寶上線: 超快速3D成形!EFL推出體

超快速3D成形!EFL推出體 全新Ourobionics CHIMERA

全新Ourobionics CHIMERA Ourobionics BV推出一款五

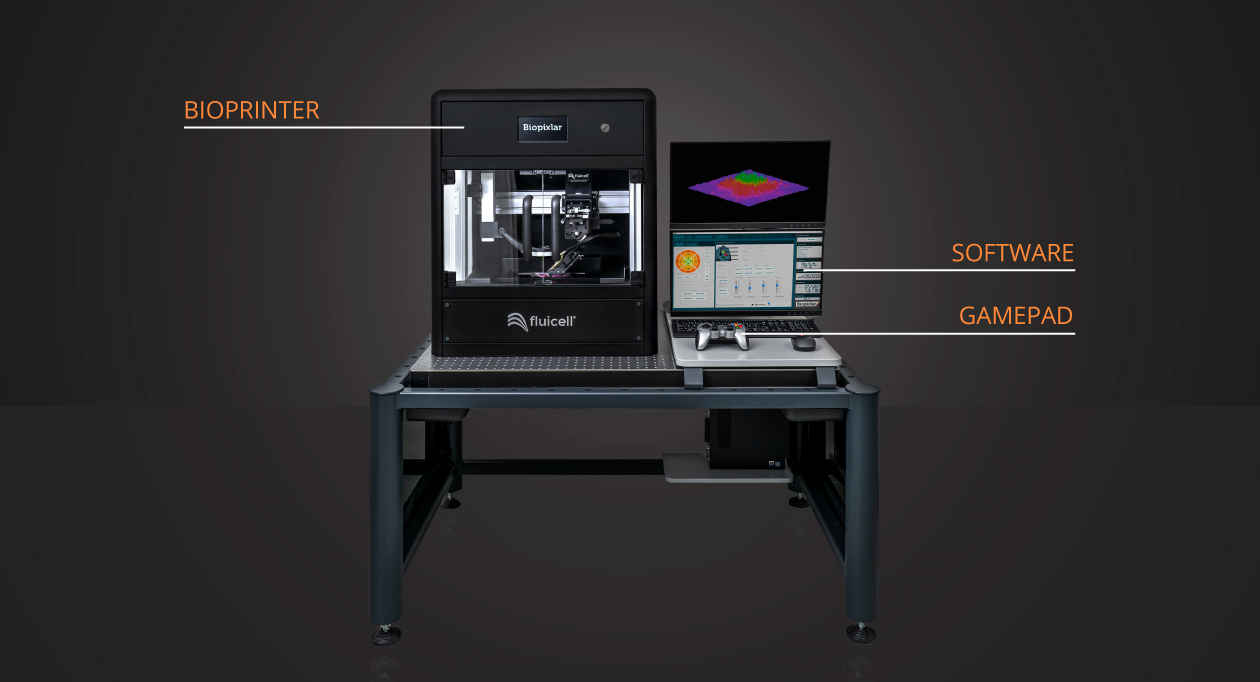

Ourobionics BV推出一款五 FLUICELL 推出第

FLUICELL 推出第 可用于皮膚燒傷修

可用于皮膚燒傷修 mimiX Biotherape

mimiX Biotherape 皮膚生物3D打印機

皮膚生物3D打印機 研究人員開發了用

研究人員開發了用 研究人員開發了用

研究人員開發了用