3D打印注塑模具助力成本降低83%!

Stratasys Ltd-——全球領導3D打印和增材制造解決方案公司日前宣布,德國開關制造商Berker在使用了Stratasys 3D打印注塑模具后,大大降低了生產成本和檢測電子零部件原型的時間。

注塑制模,將塑料注射進模具凹槽,并在此冷卻和硬化成型的工藝是世界上應用最廣泛的制造工藝之一。Stratasys 3D打印注塑模具被用來打造原型零件以便檢測出零件缺陷,并讓其在成品材料中完全貼合適用。

新設計的Berker電子零件要求生產的零件運用注模技術。一旦組裝,零部件必須通過ESD檢測,問題在于使用金屬注塑模具檢測設計成本高昂又費時,Berker決定嘗試在Stratasys Connex多材料3D打印機上使用3D打印注塑模具。

具體來說,Berker使用Stratasys Poly Jet 3D打印技術結合數碼ABS線材打造出一系列注塑模具。每一款3D打印模具,結構各異,被用來注塑一個不同的最終零部件材料。

“這種新的靈活解決方案讓我們能夠一次同時嘗試兩到三種不同解決方案,以便得到最佳結果,使用這些功能完善的原型生產出的產品質量有保證,并加速了研發進程。”Berker技術&制造部負責人Andreas Krause表示道。

值得一提的是時間和成本結果令人印象深刻:每一個模具成本降低83%,生產時間節約85%。

(責任編輯:admin)

3D打印市場規模不斷擴大,

3D打印市場規模不斷擴大, 工信部:去年全球3D打印產

工信部:去年全球3D打印產 2020年,全球3D打印產業規

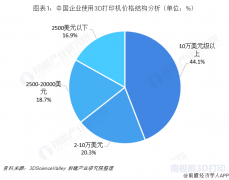

2020年,全球3D打印產業規 工業級3D打印設備占主流,

工業級3D打印設備占主流, 3D打印,制造業的未來

3D打印,制造業的未來 三年后市場規模可達56億,

三年后市場規模可達56億,