Fraunhofer ILT改進金屬激光沉積3D打印(DED)工藝的質量

弗勞恩霍夫激光技術研究所ILT已開發用于測試的在線系統,出線以及調節激光金屬沉積機的噴嘴的聚焦粉末噴射。有了這個系統,噴嘴可以通過認證,并且完全可以表征苛性堿。由于集成照明的相機模塊,用戶還可以對過程進行可視化和監控。

激光材料沉積已經在各個領域得到了證明 - 例如在修理工具或應用防腐涂層時。但其結果在很大程度上取決于激光束如何均勻地施加粉末,因為難以最佳地調整工藝參數,例如起到決定性作用的粉末進料到熔池中的速度和體積。因此,在此過程之前,噴嘴和焦散必須定期檢查,認證和校準。但是這些步驟的順序非常復雜和繁瑣。

“一名員工通常在金屬板上涂上粉跡,然后由專家檢查。但只有少數專家能以可重現的質量完成這項任務“。Fraunhofer ILT過程控制和系統技術項目經理Oliver Nottrodt

集成到通用系統中

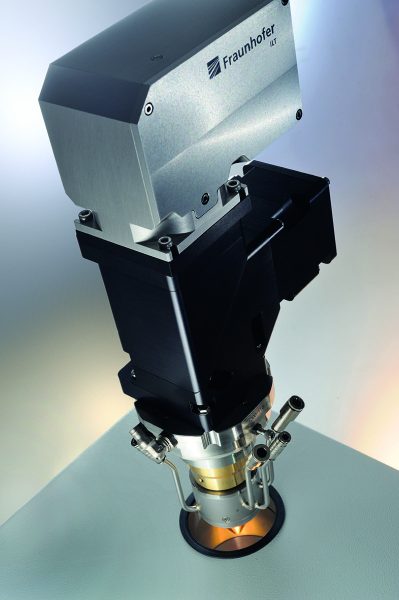

©Photo弗勞恩霍夫ILT,德國亞琛。測量粉末射流的新系統。

這種情況激發了亞琛的工程師開發機器支持的在線工藝。該系統解決方案由三個主要組件組成:一個攝像機模塊以及可移動光學元件和照明裝置,所有這些都安裝在加工頭上。噴嘴使用放置在系統中的激光模塊進行測量。這兩個模塊的控制由集成在單獨的或機器控制柜中的電子裝置提供。Nottrodt解釋說:“對于文檔,了解系統的軸位置很重要。它們的確切位置可以通過公共數據總線接口從基本機器傳輸“。

為了檢測和測量粉末射流的粒子密度分布和焦散,用垂直于粉末氣流的激光線照射射流,并通過粉末噴嘴由同軸布置的照相機觀察。系統會多次更改激光和加工頭的相對位置以進行進一步測量。最后,對2,000至3,000幅圖像的評估顯示了一個平面上的粒子的統計分布。

“如果我用這種方法逐漸捕獲所謂的焦散 - 即粉末粒子束聚焦的聚焦區域 - 可以根據最重要的參數非常精確地計算和表征,例如最小直徑和密度分布“,Nottrodt解釋說。

測量系統支持用戶的工作

測量系統使用戶能夠測量和認證粉末進料噴嘴,并完全表征相應的粉末噴射。它還通過接管用戶的大量任務來幫助建立過程 - 例如測量和標記加工激光的位置以及記錄所有工作步驟。此外,測量系統使用熔池的幾何特征來監測激光金屬沉積過程,并將其也可視化和記錄。

(責任編輯:admin)

納米纖維涂層管狀支架骨再

納米纖維涂層管狀支架骨再 中美合作團隊《Science》

中美合作團隊《Science》 內燃機增材再制造修復技術

內燃機增材再制造修復技術 高性能金屬激光增材制造裝

高性能金屬激光增材制造裝 西安交大與哈佛大學合作研

西安交大與哈佛大學合作研 仿真技術與3D打印推動液壓

仿真技術與3D打印推動液壓 科學家使用超聲波

科學家使用超聲波