Hayco借助Formlabs 3D打印技術,打造顛覆性設計電動牙刷

時間:2023-07-25 11:18 來源:Formlabs 作者:admin 閱讀:次

Hayco是澳大利亞公司South Australian Brush

Company旗下在香港成立的公司。自成立以來,憑借著在毛刷領域積累下的豐富經驗,Hayco 一直在為飛利浦和 Church &

Dwight 等行業領先的口腔護理品牌設計和生產優質電動牙刷,且至今已持續了超過 18 年之久;如今,該企業每年向全球市場供應超過 2000

萬支電動牙刷。

增材制造的早期運用者

Hayco 擁有悠久的制造和設計創新歷史,是 3D 打印技術的早期采用者,且自 90 年代初以來,一直在使用工業級熔融沉積成型 (FDM) 和選擇性激光燒結 (SLS) 3D 打印機。從2000年起,Hayco 開始使用 3D 打印技術制作許多塑料產品的原型,其中就包括超聲波牙刷。

據Hayco前端創新高級經理Hoss Vong介紹,當時,利用 3D 打印快速制作原型的方式與如今有很大不同。Hayco當時所用的都是工業級機器,體型巨大,而且需要進行大量培訓才能使用,購置和維護費用都非常昂貴。

對材料的需求是多樣的

在設計新牙刷時,每個組件都有不同的要求,而這些要求會影響原型制造方法與材料的選擇。例如,外殼需要光滑堅固,且為了適應所有電子設備,底座不僅應該堅硬還需要高度精確;刷頭則需要使用生物相容性材料制成,以便進行消費者測試。在評估產品的動力學和振動特性時,材料的選擇尤其重要——其剛度和密度需要盡可能接近最終制造的產品。

Hayco前端創新高級經理

Formlabs 為原型制造和需要生物相容性的應用提供廣泛的材料選擇:當需要進行打樣時,Vong經理和他的團隊會選擇Formlabs的標準樹脂;當需要進行消費者測試時,Formlabs 的 Dental SG Resin樹脂不僅具有生物相容性,還可以打印出精細的細節。

“我們當然可以在市場上找到更便宜的樹脂替代方案,但出于對安全和質量因素的考量,我們最終還是選擇了Formlabs和Formlabs的樹脂材料”Vong經理說。

觸手可及的3D打印技術

Hoss Vong 向我們介紹,在購買第一臺Formlabs打印機之前,他們就已經看到了很多正面的評價。第一次購買Form 2之后,Hayco的研發團隊在實踐中進一步證明了,這些打印機非常可靠。

不同于之前Hayco使用的其他工業級打印機,Formlabs的打印機直觀易用。在Hayco的辦公室,3D打印機不再是少數經過培訓的工程師的專屬工具,每個人都可以在不同的項目中使用它們。因此,Form 3上市之后,Hayco第一時間預訂了兩臺,以滿足日益增長的原型制造需求。

現在,Hayco共有六臺Formlabs的SLA 3D打印機。

與其他打印技術相比,Formlabs 3D 打印機可節省約 35% 的成本,這尤其要歸功于 Form 3 搭載的 Low Force Stereolithography (LFS) 技術。

Vong 先生說:“我們發現 Form 3 每次打印時所生成的支撐都比較少,而其他打印技術所使用的支撐材料較多——在某些情況下甚至會多出 60%;當我們對許多產品進行多次迭代時,這會導致成本迅速增加。”

無需制作注射模具就可以測試原型

在原型測試階段,開發者通常都需要在成型部件上驗證設計方案。

現在,Hayco的團隊可以使用 Form 3 打印機和 Tough 2000 Resin 來制作原型,打印件與注射成型 POM 非常相似。有了這種材料,不僅可以制作用于展示的原型,還可以測試不同的設計方案以比較其功能,必要時僅需花費數個小時即可完成優化迭代。

Hayco

1892 年,澳大利亞企業家 William E. Hay 創立了 South Australian Brush Company,該公司很快成為南澳大利亞州家喻戶曉的掃帚和刷子品牌。1983 年,在發現亞洲崛起為全球制造基地之后,William 的孫子 Donald Hay在香港成立一家名為 Hayco 的新公司。

為了充分發揮該家族企業成熟的刷子制造專有技術,Hayco 在中國深圳開設了一家注射成型工廠。此后公司規模迅速擴大,其員工人數超過 6000 人,并在中國和多米尼加共和國擁有多家工廠。

增材制造的早期運用者

Hayco 擁有悠久的制造和設計創新歷史,是 3D 打印技術的早期采用者,且自 90 年代初以來,一直在使用工業級熔融沉積成型 (FDM) 和選擇性激光燒結 (SLS) 3D 打印機。從2000年起,Hayco 開始使用 3D 打印技術制作許多塑料產品的原型,其中就包括超聲波牙刷。

據Hayco前端創新高級經理Hoss Vong介紹,當時,利用 3D 打印快速制作原型的方式與如今有很大不同。Hayco當時所用的都是工業級機器,體型巨大,而且需要進行大量培訓才能使用,購置和維護費用都非常昂貴。

對材料的需求是多樣的

在設計新牙刷時,每個組件都有不同的要求,而這些要求會影響原型制造方法與材料的選擇。例如,外殼需要光滑堅固,且為了適應所有電子設備,底座不僅應該堅硬還需要高度精確;刷頭則需要使用生物相容性材料制成,以便進行消費者測試。在評估產品的動力學和振動特性時,材料的選擇尤其重要——其剛度和密度需要盡可能接近最終制造的產品。

“我們已經成功利用 Formlabs 的一系列材料嚴格復制了最終產品的性能。”

—— Hoss Vong

Hayco前端創新高級經理

Formlabs 為原型制造和需要生物相容性的應用提供廣泛的材料選擇:當需要進行打樣時,Vong經理和他的團隊會選擇Formlabs的標準樹脂;當需要進行消費者測試時,Formlabs 的 Dental SG Resin樹脂不僅具有生物相容性,還可以打印出精細的細節。

“我們當然可以在市場上找到更便宜的樹脂替代方案,但出于對安全和質量因素的考量,我們最終還是選擇了Formlabs和Formlabs的樹脂材料”Vong經理說。

觸手可及的3D打印技術

Hoss Vong 向我們介紹,在購買第一臺Formlabs打印機之前,他們就已經看到了很多正面的評價。第一次購買Form 2之后,Hayco的研發團隊在實踐中進一步證明了,這些打印機非常可靠。

不同于之前Hayco使用的其他工業級打印機,Formlabs的打印機直觀易用。在Hayco的辦公室,3D打印機不再是少數經過培訓的工程師的專屬工具,每個人都可以在不同的項目中使用它們。因此,Form 3上市之后,Hayco第一時間預訂了兩臺,以滿足日益增長的原型制造需求。

現在,Hayco共有六臺Formlabs的SLA 3D打印機。

與其他打印技術相比,Formlabs 3D 打印機可節省約 35% 的成本,這尤其要歸功于 Form 3 搭載的 Low Force Stereolithography (LFS) 技術。

Vong 先生說:“我們發現 Form 3 每次打印時所生成的支撐都比較少,而其他打印技術所使用的支撐材料較多——在某些情況下甚至會多出 60%;當我們對許多產品進行多次迭代時,這會導致成本迅速增加。”

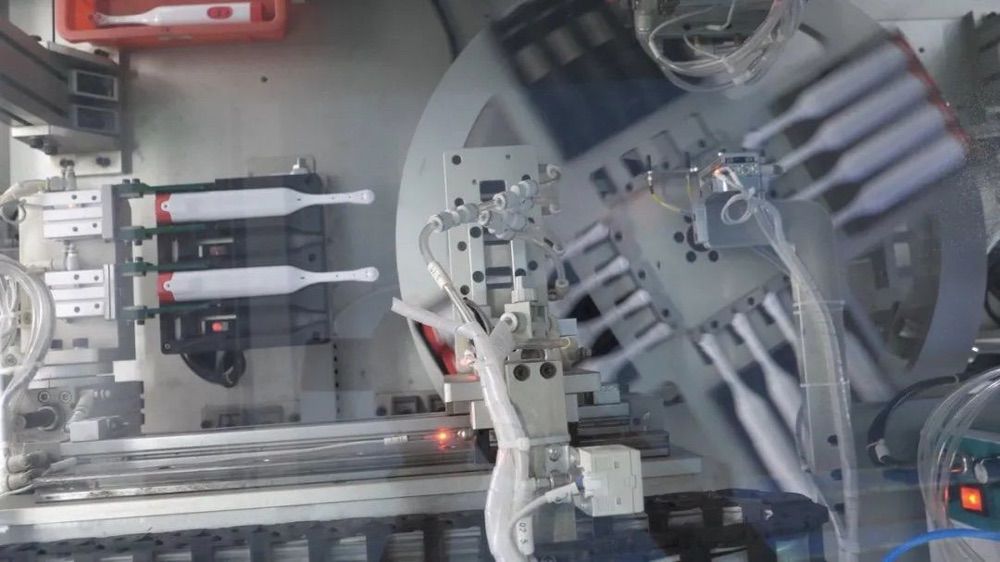

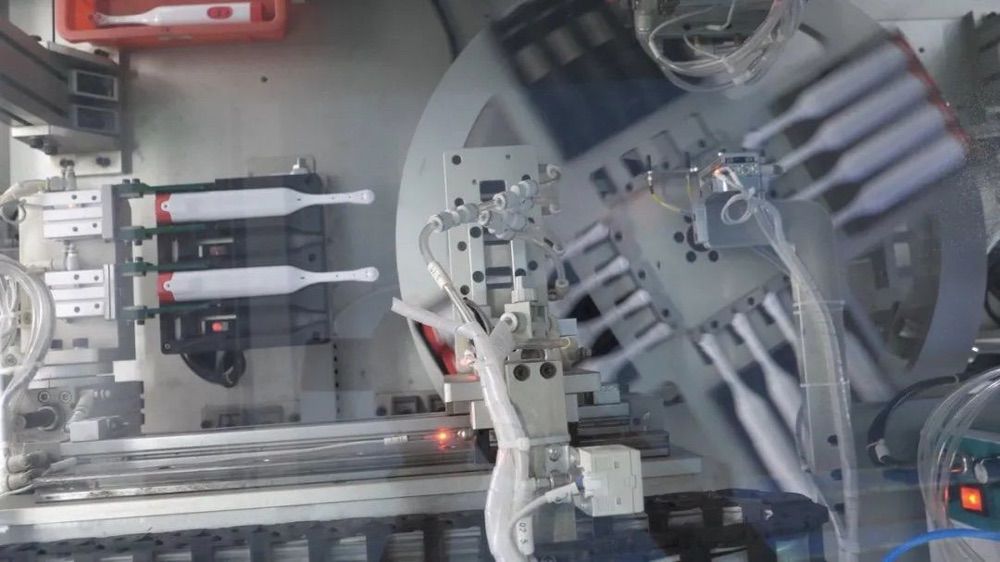

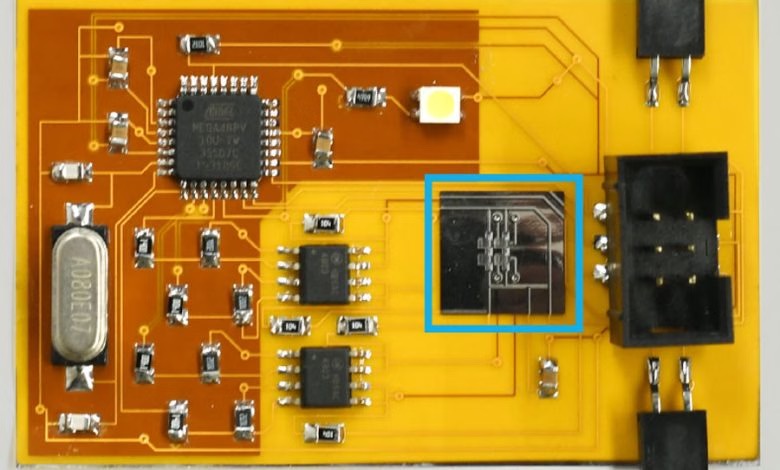

△在 Form 3 上使用 White Resin 3D 打印制作的電動牙刷底座

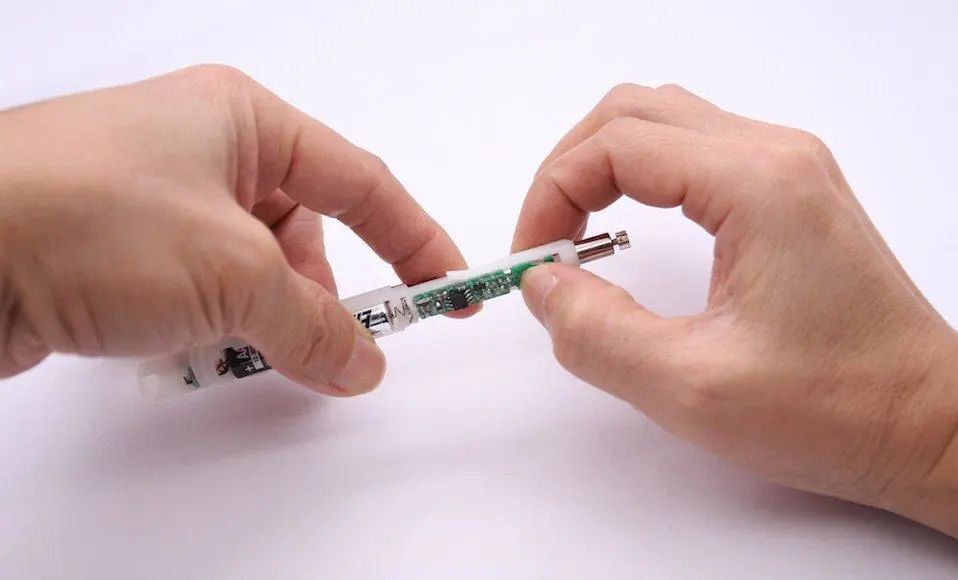

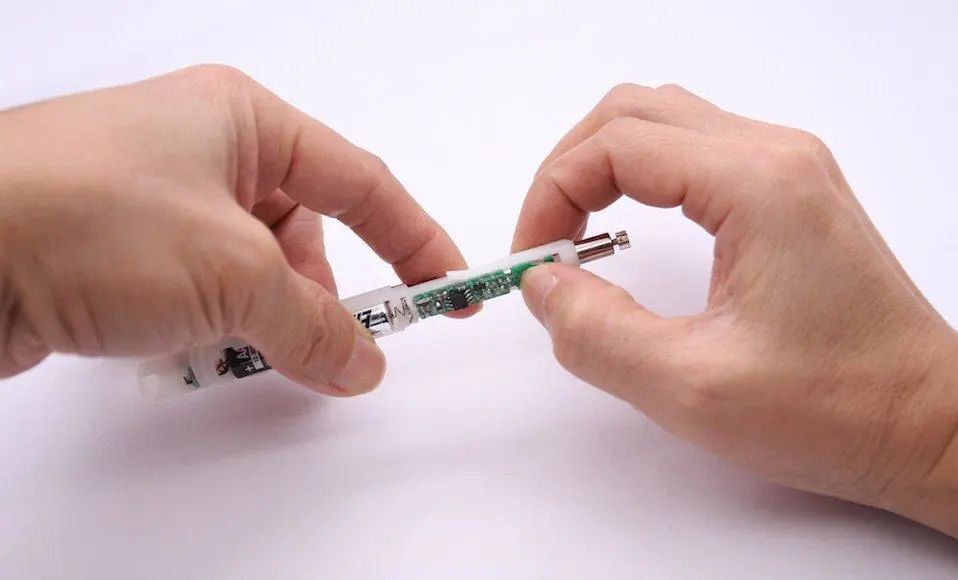

△電動牙刷的底座原型必須非常堅固且高度精確以適應所有的電子設備

無需制作注射模具就可以測試原型

在原型測試階段,開發者通常都需要在成型部件上驗證設計方案。

△在 Form 3 上使用 White Resin 打印的電動牙刷原型(下)以及用注射成型技術生產的最終塑料產品(上)

現在,Hayco的團隊可以使用 Form 3 打印機和 Tough 2000 Resin 來制作原型,打印件與注射成型 POM 非常相似。有了這種材料,不僅可以制作用于展示的原型,還可以測試不同的設計方案以比較其功能,必要時僅需花費數個小時即可完成優化迭代。

△使用 Formlabs Tough 2000 Resin 工程樹脂打印的電動牙刷底座原型。

未來,口腔護理是 Hayco 的業務增長領域,由于其在簇植、成型、電子和機械組裝方面具備的核心競爭力及其高度復雜的測試能力,Hayco

目前在該領域處于優勢地位。Formlabs 的 3D 打印技術可幫助 Hayco

憑借在刷子制造領域積累下的豐富經驗,面向快速增長的亞太市場開發專屬設備。 Hayco

1892 年,澳大利亞企業家 William E. Hay 創立了 South Australian Brush Company,該公司很快成為南澳大利亞州家喻戶曉的掃帚和刷子品牌。1983 年,在發現亞洲崛起為全球制造基地之后,William 的孫子 Donald Hay在香港成立一家名為 Hayco 的新公司。

為了充分發揮該家族企業成熟的刷子制造專有技術,Hayco 在中國深圳開設了一家注射成型工廠。此后公司規模迅速擴大,其員工人數超過 6000 人,并在中國和多米尼加共和國擁有多家工廠。

(責任編輯:admin)

最新內容

熱點內容

NASA與ICON聯手推進太空3D

NASA與ICON聯手推進太空3D 第八屆醫院3D打印論壇:個

第八屆醫院3D打印論壇:個 3D打印巨頭Stratasys收購

3D打印巨頭Stratasys收購 Nature子刊:3D打印技術助

Nature子刊:3D打印技術助 全球兩大3D掃描儀巨頭合并

全球兩大3D掃描儀巨頭合并 美國交通部長稱,FAA正借

美國交通部長稱,FAA正借 美國空軍2860萬美

美國空軍2860萬美 美國軍工企業強強

美國軍工企業強強 美國斥資450萬美

美國斥資450萬美 GoEngineer通過收

GoEngineer通過收 3D食品打印:烹

3D食品打印:烹 卡內基梅隆研究人

卡內基梅隆研究人