基于多功能熱塑性復合材料及增材制造的下一代機翼結構

時間:2024-07-09 09:19 來源:composites world 作者:admin 閱讀:次

隨著航空工業對飛機性能、成本和可持續性的要求不斷提高,開發新型輕質、高強度、多功能機翼結構成為當務之急。熱塑性復合材料

(thermoplastic composites,TPC) 具有可回收、可修復和可重新加工的特性,使其成為理想的選擇。然而,傳統的 TPC

制造工藝,如熱壓成型和模壓成型,難以制造具有復雜形狀和多功能性的結構。近年來,增材制造 (Additive Manufacturing,AM)

技術在航空航天領域的應用日益廣泛,為制造具有復雜形狀和多功能性的 TPC 結構提供了新的可能性。然而,現有的 AM

技術在制造尺寸、精度和材料選擇方面仍存在局限性,難以滿足航空工業的需求。

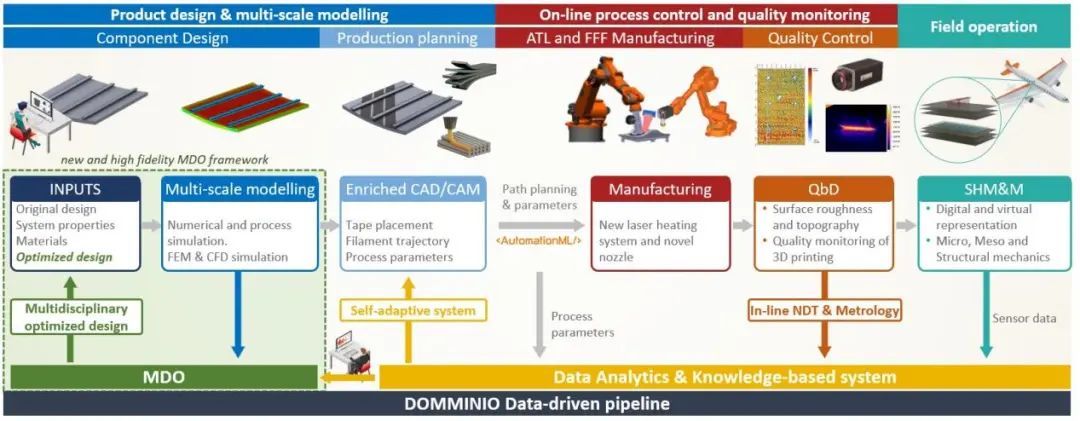

DOMMINIO (Digital method for improved Manufacturing of next-generation MultIfuNctIOnal airframe parts)項目結合自動纖維鋪放(Automated Fiber Placement,AFP) 和 3D 打印技術制造了多功能 TPC 結構,并實現了其在生命周期末端的回收和再利用。

1.熱塑性復合材料功能材料

DOMMINIO 項目專注于使用TPC和功能性材料,這些材料不僅具有結構承載能力,還能實現結構健康監測(structural health monitoring ,簡稱SHM)和結構拆卸。項目中使用了 Toray Advanced Composites 的碳纖維和 Victrex 的 LM PAEK 聚合物制成的單向帶進行自動纖維鋪放以制造高質量的層壓板。此外,還使用了三種不同類型的 PEKK 復合絲材進行 3D 打印:

(1)結構絲材:商用的 PEKK 絲材,添加了超過 40% 的連續碳纖維,用于通過機器人激光輔助增材制造進行局部加強。

(2)SHM 絲材:AIMEN 和 IMDEA Materials 合作開發的添加了連續碳納米管纖維的 PEKK 絲材,用于 SHM。

(3)拆卸絲材:添加了磁性納米顆粒的 PEKK 絲材,如 Fe3O4、CoFe2O4 和 NiFe2O4,重量百分比范圍為 2.5%-10%,由 NTUA 合作開發。

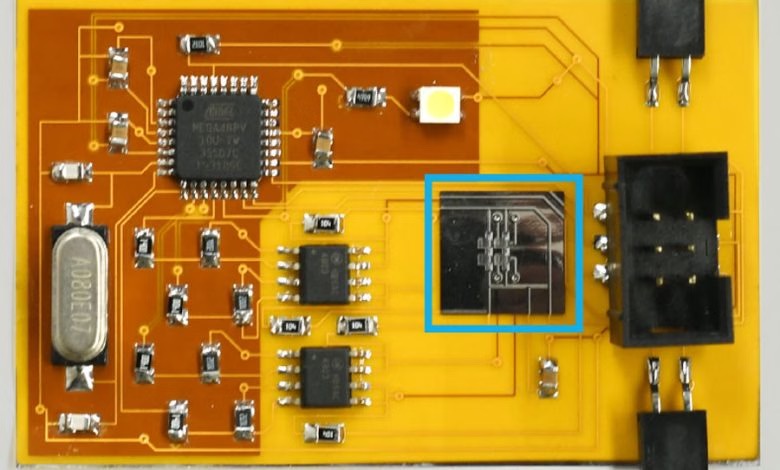

此外,還開發了另一種用于 SHM 的壓阻式材料。通過將傳感器嵌入部件中,而非生產后附加,可以減少連接傳感器的電纜數量,從而使飛機更節能、更環保、更經濟。

2. AFP 和 FFF

AFP技術用于創建高質量的層壓板,而熔絲制造(Fused Filament Fabrication,FFF)技術則用于3D打印加強結構,如gyroid設計。項目中使用了Toray Advanced Composites的TC 1225帶材和Victrex的LM PAEK聚合物進行AFP,以及三種不同的PEKK復合絲材進行FFF。PEKK具有優異的打印性能,特別是它作為非晶材料或慢結晶特性,有助于減少打印過程中的翹曲和變形。通過這種技術結合,DOMMINIO項目能夠生產出具有復雜幾何形狀和優異機械性能的定制化飛機部件,同時優化部件的制造過程和質量。

3.FFF 工藝開發

DOMMINIO 項目開發了用于 FFF 的激光輔助技術,該技術類似于 AFP 系統。它使用激光重新熔化PAEK 基材,同時沉積 PEKK 絲材,然后用小輥筒進行壓實。該系統使用兩個由 Innovation Plasturgie Composites 開發的噴嘴,分別用于 1.75 毫米直徑的商用絲材和直徑小于 1 毫米的連續碳纖維增強 PEKK 絲材。該項目還開發了一種使用 Lamb 波(一種在固體材料中傳播的聲波)的接觸式傳感器,用于 AFP 過程中的在線監測和缺陷檢測。

4.AFP 激光掃描

與傳統的靜態激光熱源不同,該系統能夠通過移動光學反射器以50Hz的頻率動態調整激光加熱區域,與閉環控制系統相結合,由熱像儀監控。這種掃描技術使得激光可以更均勻地加熱整個膠帶,特別是在膠帶的邊緣和中心之間,從而實現更好的固結效果。閉環控制系統的引入,允許根據實時反饋調整激光功率和熱量應用,以適應不同寬度的膠帶和增加的層壓板厚度。這種自適應控制技術是DOMMINIO項目的關鍵組成部分,旨在推動制造過程向自動化和零缺陷制造設置發展。

5.非接觸式在線檢查

該技術利用Lamb波進行檢測,通過與AFP頭相連的硬件發送和接收Lamb波。換能器發射聲波進入材料,然后聲波反射回接收器,通過分析這些聲波信號可以獲取材料密度等信息,進而識別如空隙等缺陷。這種非接觸式檢測方法類似于相控陣超聲波檢測,但無需水或凝膠作為耦合劑。盡管在200°C以上的高溫AFP系統中實現這一技術面臨諸多挑戰,因為溫度變化會導致空氣密度變化,從而影響Lamb波在空氣中的傳播,但項目團隊已經獲得了有關這種方法可行性的初步積極見解。

6.熱塑性結構拆卸

項目團隊在AFP層壓板和gyroid核心結構之間的界面上,使用FFF技術沉積了填充有磁性納米粒子的PEKK絲材。這些磁性納米粒子對由NTUA合作伙伴開發的磁場產生反應,通過移動磁線圈并利用感應加熱,使得界面處的熱塑性聚合物熔化,從而實現蒙皮與加強件的分離。這種拆卸方法允許有選擇性地加熱和重新熔化僅界面區域,而不會損害蒙皮層壓板中的碳纖維。通過調整納米粒子和感應線圈之間的相互作用,項目展示了一種類似于感應焊接但用于拆卸的創新概念,這為創建可逆或循環結構提供了新的可能性,基于這些功能性材料,為未來飛機部件的拆卸和回收利用開辟了新途徑。

7.數字/認知發展

該方法旨在通過收集和分析在各個階段生成的數據,尋找參數間的交叉相關性或關系。項目合作伙伴ESI集團和ENSAM進行了AFP和FFF過程的模擬,包括溫度和壓力條件下的固結過程,以及打印gyroids冷卻時的熱收縮。制造過程中收集的數據,包括溫度、壓力和其他過程參數,以及缺陷和質量因素,用于進一步預測部件屬性,并與初始模擬結果進行比較,以驗證生產與預期的一致性。此外,通過嵌入式SHM系統收集的數據,可以監測產品性能,及時響應沖擊或過載事件,并指導維修或維護操作。所有這些數據通過數字整合,為優化部件設計和制造提供支持。

DOMMINIO (Digital method for improved Manufacturing of next-generation MultIfuNctIOnal airframe parts)項目結合自動纖維鋪放(Automated Fiber Placement,AFP) 和 3D 打印技術制造了多功能 TPC 結構,并實現了其在生命周期末端的回收和再利用。

1.熱塑性復合材料功能材料

DOMMINIO 項目專注于使用TPC和功能性材料,這些材料不僅具有結構承載能力,還能實現結構健康監測(structural health monitoring ,簡稱SHM)和結構拆卸。項目中使用了 Toray Advanced Composites 的碳纖維和 Victrex 的 LM PAEK 聚合物制成的單向帶進行自動纖維鋪放以制造高質量的層壓板。此外,還使用了三種不同類型的 PEKK 復合絲材進行 3D 打印:

(1)結構絲材:商用的 PEKK 絲材,添加了超過 40% 的連續碳纖維,用于通過機器人激光輔助增材制造進行局部加強。

(2)SHM 絲材:AIMEN 和 IMDEA Materials 合作開發的添加了連續碳納米管纖維的 PEKK 絲材,用于 SHM。

(3)拆卸絲材:添加了磁性納米顆粒的 PEKK 絲材,如 Fe3O4、CoFe2O4 和 NiFe2O4,重量百分比范圍為 2.5%-10%,由 NTUA 合作開發。

此外,還開發了另一種用于 SHM 的壓阻式材料。通過將傳感器嵌入部件中,而非生產后附加,可以減少連接傳感器的電纜數量,從而使飛機更節能、更環保、更經濟。

2. AFP 和 FFF

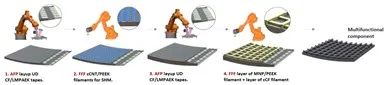

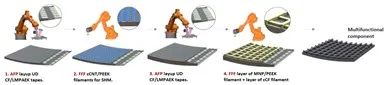

AFP技術用于創建高質量的層壓板,而熔絲制造(Fused Filament Fabrication,FFF)技術則用于3D打印加強結構,如gyroid設計。項目中使用了Toray Advanced Composites的TC 1225帶材和Victrex的LM PAEK聚合物進行AFP,以及三種不同的PEKK復合絲材進行FFF。PEKK具有優異的打印性能,特別是它作為非晶材料或慢結晶特性,有助于減少打印過程中的翹曲和變形。通過這種技術結合,DOMMINIO項目能夠生產出具有復雜幾何形狀和優異機械性能的定制化飛機部件,同時優化部件的制造過程和質量。

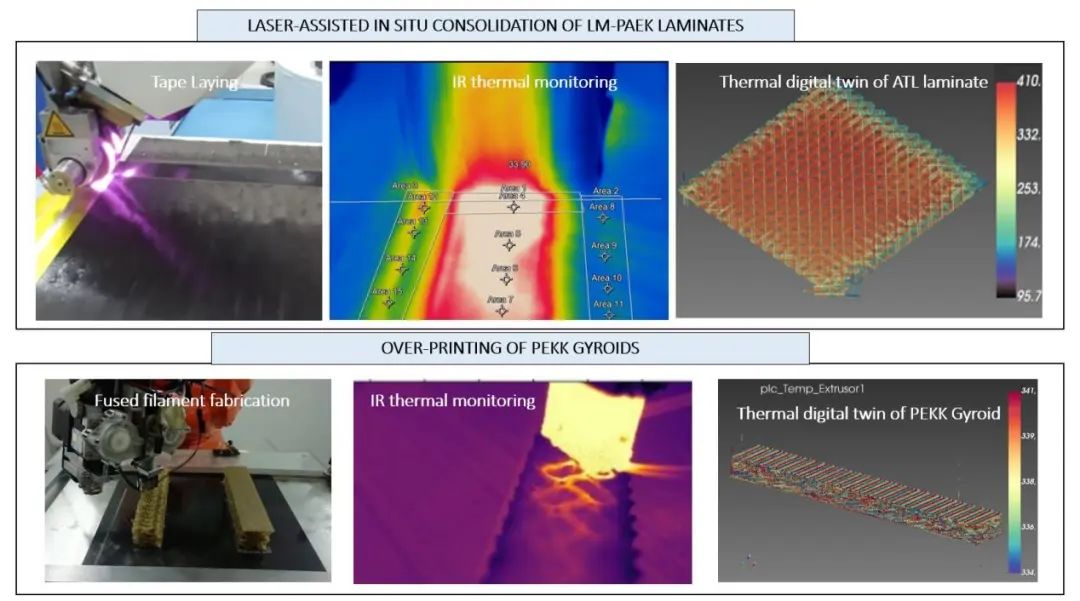

圖1.組合 AFP 和 FFF 加固 CFRP 板的工藝步驟。

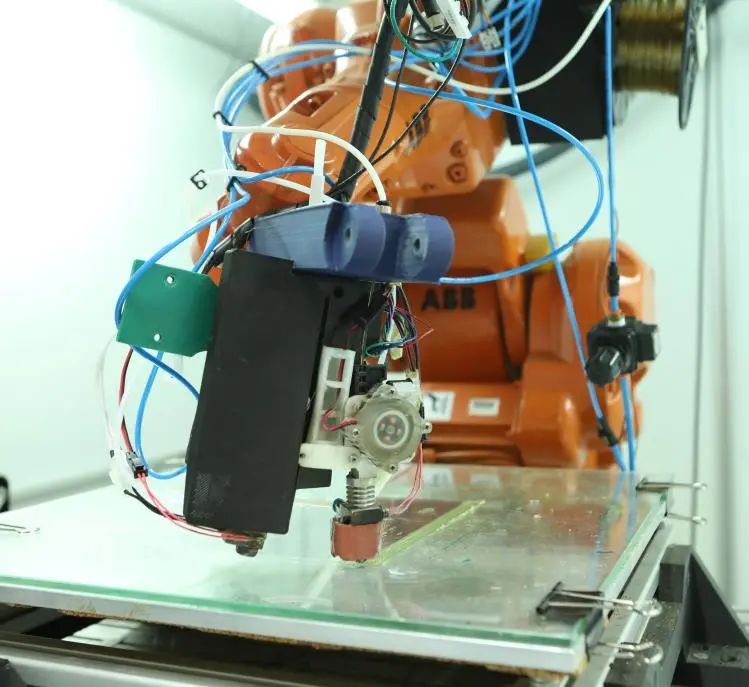

3.FFF 工藝開發

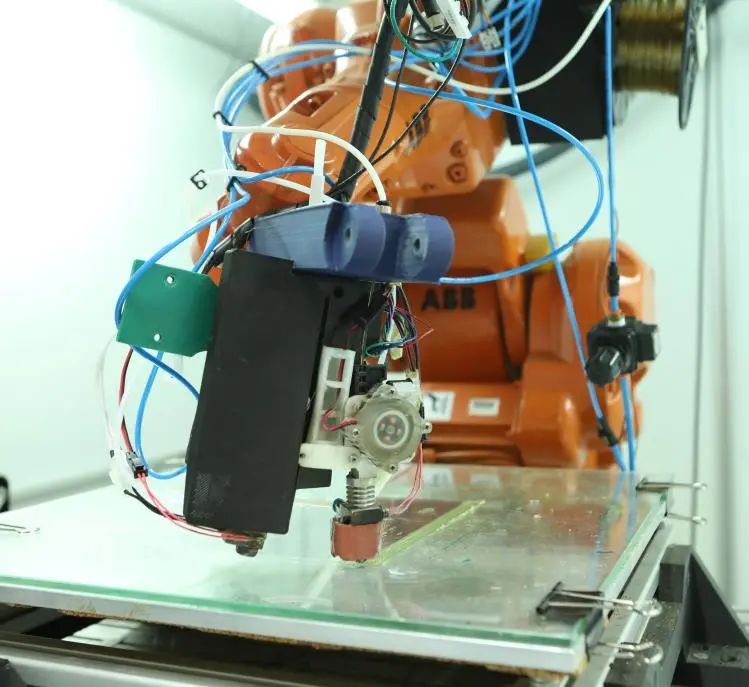

DOMMINIO 項目開發了用于 FFF 的激光輔助技術,該技術類似于 AFP 系統。它使用激光重新熔化PAEK 基材,同時沉積 PEKK 絲材,然后用小輥筒進行壓實。該系統使用兩個由 Innovation Plasturgie Composites 開發的噴嘴,分別用于 1.75 毫米直徑的商用絲材和直徑小于 1 毫米的連續碳纖維增強 PEKK 絲材。該項目還開發了一種使用 Lamb 波(一種在固體材料中傳播的聲波)的接觸式傳感器,用于 AFP 過程中的在線監測和缺陷檢測。

圖2.AIMEN 的雙擠出機 FFF 系統,結合了純 PEKK 和連續纖維增強 PEKK 長絲。來源 | AIMEN,DOMMINIO 項目

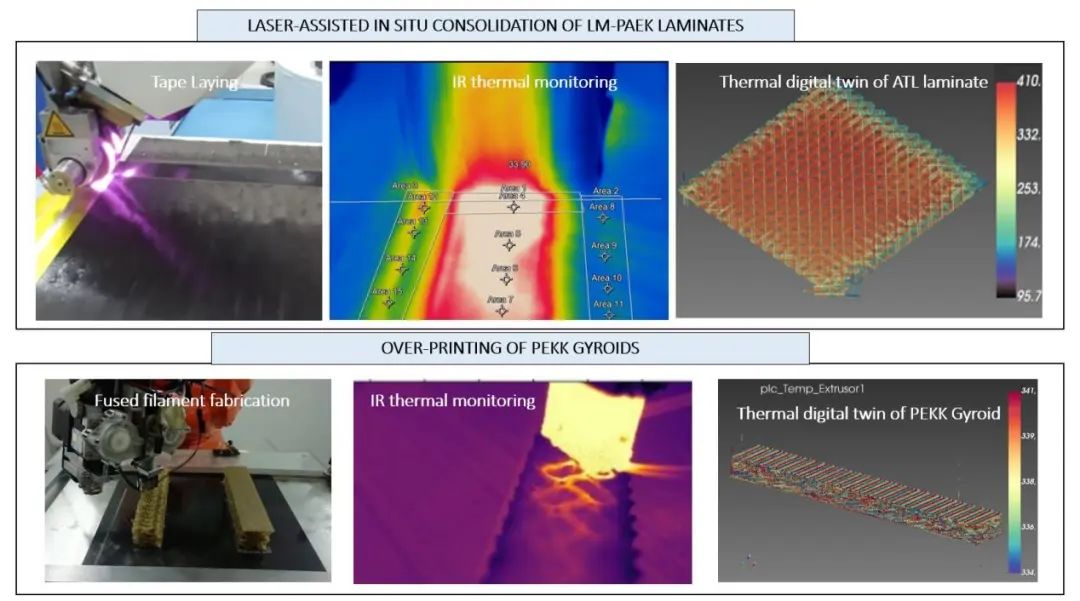

4.AFP 激光掃描

與傳統的靜態激光熱源不同,該系統能夠通過移動光學反射器以50Hz的頻率動態調整激光加熱區域,與閉環控制系統相結合,由熱像儀監控。這種掃描技術使得激光可以更均勻地加熱整個膠帶,特別是在膠帶的邊緣和中心之間,從而實現更好的固結效果。閉環控制系統的引入,允許根據實時反饋調整激光功率和熱量應用,以適應不同寬度的膠帶和增加的層壓板厚度。這種自適應控制技術是DOMMINIO項目的關鍵組成部分,旨在推動制造過程向自動化和零缺陷制造設置發展。

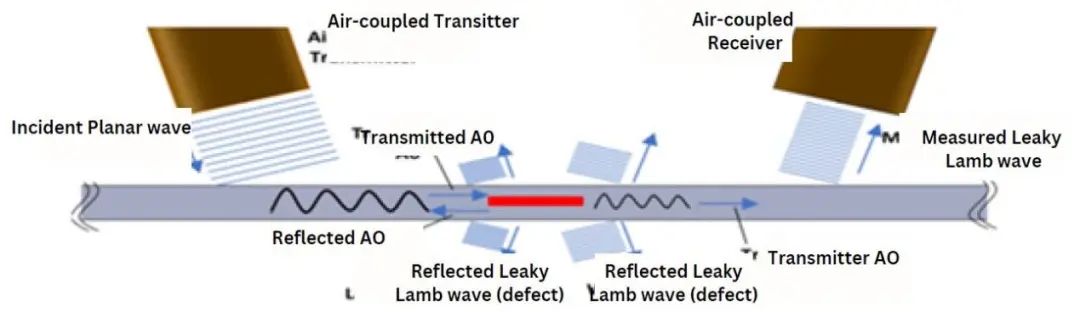

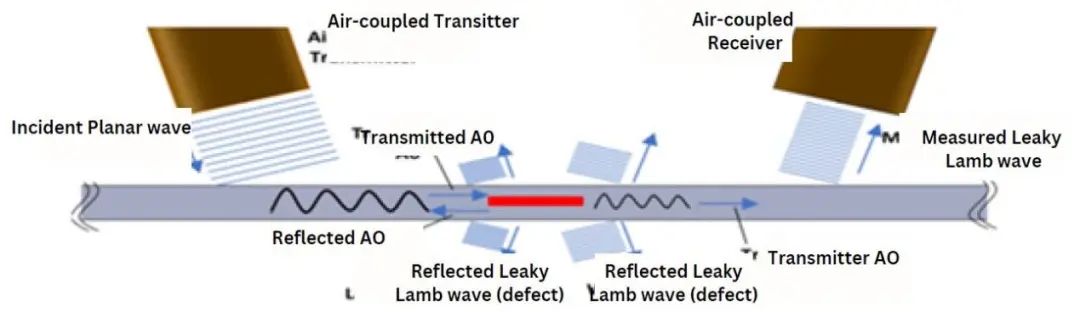

5.非接觸式在線檢查

該技術利用Lamb波進行檢測,通過與AFP頭相連的硬件發送和接收Lamb波。換能器發射聲波進入材料,然后聲波反射回接收器,通過分析這些聲波信號可以獲取材料密度等信息,進而識別如空隙等缺陷。這種非接觸式檢測方法類似于相控陣超聲波檢測,但無需水或凝膠作為耦合劑。盡管在200°C以上的高溫AFP系統中實現這一技術面臨諸多挑戰,因為溫度變化會導致空氣密度變化,從而影響Lamb波在空氣中的傳播,但項目團隊已經獲得了有關這種方法可行性的初步積極見解。

圖3.DOMMINIO 期間開發的非接觸式在線檢測系統,用于在 AFP ISC 期間檢測層壓板中的缺陷。來源 | AIMEN,DOMMINIO 項目

6.熱塑性結構拆卸

項目團隊在AFP層壓板和gyroid核心結構之間的界面上,使用FFF技術沉積了填充有磁性納米粒子的PEKK絲材。這些磁性納米粒子對由NTUA合作伙伴開發的磁場產生反應,通過移動磁線圈并利用感應加熱,使得界面處的熱塑性聚合物熔化,從而實現蒙皮與加強件的分離。這種拆卸方法允許有選擇性地加熱和重新熔化僅界面區域,而不會損害蒙皮層壓板中的碳纖維。通過調整納米粒子和感應線圈之間的相互作用,項目展示了一種類似于感應焊接但用于拆卸的創新概念,這為創建可逆或循環結構提供了新的可能性,基于這些功能性材料,為未來飛機部件的拆卸和回收利用開辟了新途徑。

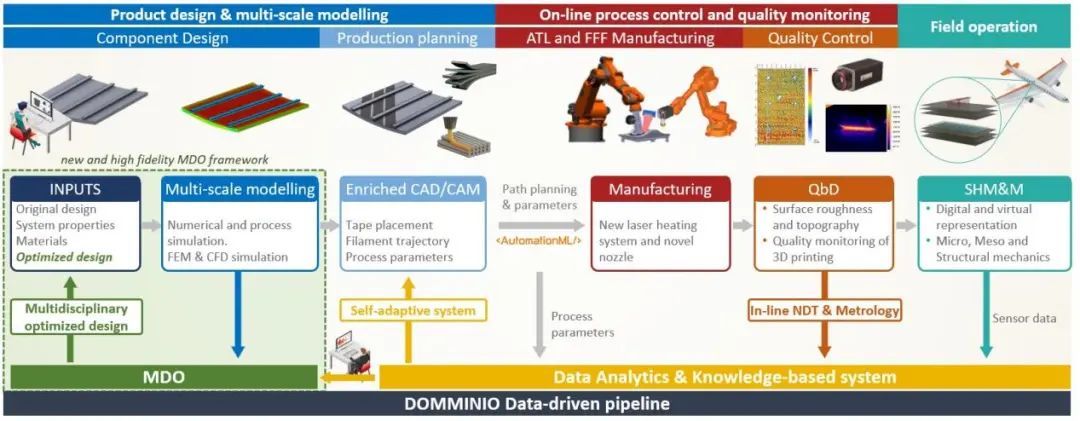

7.數字/認知發展

該方法旨在通過收集和分析在各個階段生成的數據,尋找參數間的交叉相關性或關系。項目合作伙伴ESI集團和ENSAM進行了AFP和FFF過程的模擬,包括溫度和壓力條件下的固結過程,以及打印gyroids冷卻時的熱收縮。制造過程中收集的數據,包括溫度、壓力和其他過程參數,以及缺陷和質量因素,用于進一步預測部件屬性,并與初始模擬結果進行比較,以驗證生產與預期的一致性。此外,通過嵌入式SHM系統收集的數據,可以監測產品性能,及時響應沖擊或過載事件,并指導維修或維護操作。所有這些數據通過數字整合,為優化部件設計和制造提供支持。

圖4.DOMMINIO 中開發的數據驅動方法。來源 | AIMEN,DOMMINIO 項目

圖5.DOMMINIO 項目對 ATL 和 FFF 流程的熱監控以及由 DOMMINIO 數字線程實現的數字孿生表示。來源 | AIMEN,DOMMINIO 項目

(責任編輯:admin)

最新內容

熱點內容

NASA與ICON聯手推進太空3D

NASA與ICON聯手推進太空3D 第八屆醫院3D打印論壇:個

第八屆醫院3D打印論壇:個 3D打印巨頭Stratasys收購

3D打印巨頭Stratasys收購 Nature子刊:3D打印技術助

Nature子刊:3D打印技術助 全球兩大3D掃描儀巨頭合并

全球兩大3D掃描儀巨頭合并 美國交通部長稱,FAA正借

美國交通部長稱,FAA正借 美國空軍2860萬美

美國空軍2860萬美 美國軍工企業強強

美國軍工企業強強 美國斥資450萬美

美國斥資450萬美 GoEngineer通過收

GoEngineer通過收 3D食品打印:烹

3D食品打印:烹 卡內基梅隆研究人

卡內基梅隆研究人