2023年中國3D打印十大熱點,創新突破和產業化是主旋律(2)

時間:2023-12-22 10:49 來源:未知 作者:admin 閱讀:次

在淘寶、抖音等平臺上,大量的商家出售使用3D打印技術生產的金屬龍、塑料蘿卜刀、塑料伸縮劍,而且銷售數量高達上萬件,金額高達百萬元級別。3D打印行業網紅九哥還特意為南極熊寫了一篇自己的江湖斗爭總結《九哥:我做3D打印11年,終于靠一條金屬龍火了,已經賣出幾千條》

△3D打印蘿卜刀玩具,幾十元一只

△3D打印伸縮劍,幾十元一把

這些玩具產品,只要你自己有3D打印機,即可從網上下載模型進行打印。優秀好玩的模型被大量分享、任意下載,引發了2023年的3D打印玩具爆紅。

⑦粘結劑噴射金屬3D打印機在中國開始火了

金屬3D打印中的粘結劑噴射技術路線之于中國,終于在2023年火了!HP惠普也推出了基于粘結劑噴射技術的金屬3D打印機Metal Jet。武漢易制、寧夏共享、隆源成型、峰華卓立等國內廠商紛紛推出相關產品。其中最具代表的是武漢易制。

- “之前做了十幾臺粘結劑噴射金屬3D打印機,但是我覺得做得太差,就全部報廢了。”

- “金屬3D打印零件的價格,不應該是按克來計算,而應該是按照公斤來計算。”

- “我現在終于敢說,中國的粘結劑噴射金屬3D打印機已經走到了一個新的里程碑!我們這款設備,是自主設計開發的,沒有參考國外產品,做了大量的創新,不但打印質量高,而且設備價格只需68萬元,而國外的需要幾百萬元。”

- “為了開發這款產品,我們熬得很辛酸。”

-

“粘結劑噴射金屬3D打印技術,有太多可以提高和完善的地方,是可以做一輩子的事業。”

2023年8月29日,在2023年深圳Fromnext展會上,南極熊采訪到了武漢易制科技公司的創始人蔡道生。

武漢易制科技在粘結劑噴射技術上已經耕耘多年,2023年正式發布了其重磅產品——全新旗艦機型 M400Pro粘結劑噴射金屬3D打印設備。這一款創新產品將重新改變工業制造中復雜零件批量化生產的定義,可以使客戶自由、快速、經濟的得到合適質量的金屬零件,為客戶提供更高的生產效率和品質保障。

△粘結劑噴射金屬3D打印的晶格結構

△粘結劑噴射金屬3D打印的晶格結構

⑧技術被攻破,少/無支撐金屬3D打印刮起中國風

△無支撐金屬3D打印地球儀

美國Velo3D憑借創新的無支撐/少支撐金屬3D打印技術,在幾年前聲名鵲起,并且推出了相應的金屬設備,價格最高可達數千萬元人民幣一臺。一些對無支撐技術有著迫切需求的行業,例如火箭發動機制造等,不惜花大價錢去購置這樣的設備來生產設計非常創新的金屬零件。但是,從2023年起,中國眾多金屬3D打印廠商開始紛紛發布自己的無支撐/少支撐打印技術,逐漸捅破這一層窗戶紙;并且,中國廠商用到的激光器數量更多、打印幅面更大、打印效率更高。加上出海意識和執行力度提高,產自中國的高技術金屬3D打印機開始殺向海外市場,形成一陣中國風。

- 2023年5月,南極熊拜訪易加三維,公司已經開始把無支撐金屬3D打印工藝應用到部分設備上;在9月份的亞洲TCT上展示了相關的零件,完善調試的較成熟的工藝參數,部分客戶已經在使用當中。

- 2023年6月,鉑力特宣布已經研究出無支撐金屬3D打印的技術方案,并且展示了采用無支撐技術打印出的多種類型零件。

- 2023年9月,華曙高科攜重磅新品、超大尺寸解決方案、少支撐工藝等亮相2023 TCT Asia。

- 2023年9月,漢邦科技在TCT上展示了能夠實現15-25°傾斜特征的無支撐成形,很大程度的減少了零件對支撐結構的依賴。

-

2023年9月,倍豐科技在TCT上展示了已經實現15°及以上角度的無支撐打印,功能植入到倍豐自研軟件中。

⑨寒冬中,多家3D打印廠商獲得億元級別融資

在2023年這個資本寒冬中,3D打印成為眾多行業中的投資熱點和亮點,聯系南極熊咨詢行業信息的投資機構數量大幅增加,一年下來達百家以上。特別是傳統科技、工業巨頭也開始布局。

2023年3月,深圳市金石三維打印科技有限公司(以下簡稱“金石三維”)新一輪戰略投資簽約儀式在深圳金石三維總部順利舉行。本輪投資的投資方主要是金石三維生產研發基地的地方國資基金,包括深圳國資委旗下的國信資本,江西萍鄉國資,浙江平湖經開國資,蘇州相城創投以及四川川商基金。此次戰略投資完成后,公司估值超過26億元。金石三維旗下“Kings”品牌

3D 打印設備已全面覆蓋SLA、SLM、SLS、DLP、FGF等產品線。

2023年4月,南極熊獲悉,專注于齒科全流程數字化的鋮聯科技對外宣布,完成2.36億元人民幣的B輪融資。本輪融資由三正健康領投,祥峰投資中國基金和老股東真成投資跟投。鋮聯科技專注于用新一代技術實現口腔齒科全流程數字化,提供一站式齒科3D打印數字化解決方案。從傳統的3D打印設備供應商轉型為云打印服務模式,鋮聯科技開創性地把硬件即服務(HaaS)的模式應用在齒科3D打印領域,將3D打印機智聯上網,在全球范圍內建設大規模分布式義齒制造云工廠,打通義齒加工的數據—設計—制造全流程,構建齒科全流程數字化服務平臺。

2023年5月,南極熊獲悉,行業領先的工業FDM/FFF

3D打印企業「遠鑄智能」(INTAMSYS)宣布完成超億元B輪融資,本輪融資由招銀國際旗下的新動量基金(以下簡稱“招銀國際”)領投,光遠資本、保時捷風投跟投。在發展過程中,還先后獲得XBot

Park基金、Brizan基金和紅杉資本等眾多投資機構青睞。遠鑄智能是國內最早從事工業FDM/FFF技術創新研發的公司之一,在2016年推出高端的PEEK材料3D打印解決方案切入市場,成為當時全球為數不多的可以提供PEEK材料3D打印完整解決方案的公司之一。

2023年5月,南極熊獲悉,金屬3D打印設備廠商易加三維增材技術(杭州)有限公司宣布獲得了數億元B輪融資,以完善3D打印關鍵設備布局。本輪融資由國投創合及其他機構航發基金、前海中船、通用創投、中信證券投資。易加三維在超大尺寸(XYZ三軸成型尺寸均超過一米)工業級金屬3D打印設備的研發及商業化方面取得重大突破,已實現對國內航空航天領域客戶的批量銷售。

2023年7月,南極熊獲悉,微納級3D打印龍頭重慶摩方精密科技股份有限公司(以下簡稱“摩方精密”)宣布完成了由國家制造業轉型升級基金股份有限公司、上海國泰君安創新股權投資母基金聯合領投,上海張江科技創業投資有限公司、重慶健欣合盈私募股權投資基金合伙企業、廣東泛灣盈康股權投資合伙企業(有限合伙)、廣州云帆科技投資有限公司跟投的1.7億元D輪融資。摩方精密自主研發的面投影微立體光刻增材制造技術(PμSL),解決了超高精度和跨尺度3D打印的難題,目前已經量產多款精密增材制造系統,這些裝備具有卓越的精密成型和公差控制能力。

2023年7月,3D打印快速制造裝備及服務提供商北京三帝科技股份有限公司(以下簡稱“三帝科技”)宣布完成超億元C輪融資,由中科海創、成為資本聯合領投。此次融資所得將主要用于產能擴充、營銷團隊擴展,加速推進3D打印綠色快速制造布局。三帝科技創始人、董事長宗貴升博士表示:“三帝科技在多年3D打印1.0設備及應用的基礎上,掌握了3D打印2.0核心設備、材料和工藝技術,通過并購鑄造廠,打通了3D打印

工藝和鑄造工藝。同時,將3D打印2.0技術應用于提升粉末注射成型,形成了3D打印綠色快速鑄造和粉末冶金成型的競爭能力,成功創建多材料、全尺寸、全鏈路服務模式。”

2023年7月,南極熊獲悉,金屬3D打印粉末材料廠商江蘇威拉里公司完成A輪融資,融資額近億元,本輪融資將助力二期項目智慧工廠建設和產業鏈拓展延伸。威拉里二期項目位于徐州市經開區,占地50畝,規劃建設40條生產線,設計產能1500噸/年,項目建成后將更好滿足航空航天、生物醫療等領域對高端金屬粉末材料需求,對于公司著力延鏈補鏈強鏈、鍛造產業競爭優勢、鞏固行業頭部地位具有重要意義。

2023年9月,南京三迭紀醫藥科技有限公司(下稱:三迭紀)宣布完成1.5億元人民幣Pre-C輪融資,主要用于加速3D打印藥物管線的臨床研究和3D打印藥物技術的商業化進程。本輪融資由國鑫投資領投,高脈聯合家族辦公室和老股東東富龍科技集團股份有限公司董事長鄭效東先生跟投。作為一家3D打印藥物技術平臺型公司,三迭紀全球首創了熔融擠出沉積(Melt Extrusion Deposition, MED®)藥物3D打印工藝,結合數字化制劑開發方法,實現藥物的復雜遞送和程序化釋放。除MED外,三迭紀持續開發新的工藝,包括半固體擠出技術、微注塑技術、微滴噴射技術等,這些技術與MED技術聯合使用,可以為口服多肽產品、胃滯留產品、高毒高活產品等遞送與開發需求提供更為多樣化的解決方案。

另外還有一批廠商也獲得大額融資。

⑩3D打印科研突破,一批文章登上《Nature》和《Science》雜志

《Nature》和《Science》期刊是在學術界享有盛譽的國際綜合性科學周刊,發布的都是科學世界中的多次重大發現、重要突破和科研成果,3D打印作為近些年的熱門技術,眾多研究團隊在上面發表過非常多與之相關的科研成果,南極熊整理了近十篇2023年正刊相關文章。

- 《Science》:普適性的納米材料3D打印新方法。清華大學化學系張昊副教授、李景虹院士、精密儀器系林琳涵副教授、孫洪波教授共同開發了一種普適性的納米材料3D打印新方法,簡稱為3D Pin,通過引入光敏氮賓小分子,實現了多種無機納米材料(半導體、金屬、氧化物納米材料)的納米級3D打印,結構具有高的無機組分占比,并具有優異的力學性能與可調諧的光學性能。相關研究成果以題為《3D printing of inorganic nanomaterials by photochemically bonding colloidal nanocrystals》發表在《Science》上。

- 《Science》:石英玻璃3D打印工藝,免燒結。來自德國卡爾斯魯厄理工學院和加利福尼亞州立大學的研究人員開發了一種新的石英玻璃3D打印工藝,使用雙光子聚合技術實現了自由形式熔融二氧化硅納米結構的免燒結打印制造,這在3D打印領域引起不小的轟動。他們的研究已經發表在了《Science》上,題目為《A sinterless, low-temperature route to 3D print nanoscale optical-grade glass》(《一種無燒結、低溫的3D打印納米級光學玻璃的工藝

- 《Science》:高精度3D打印有機硅。佛羅里達大學研究人員開發了一種有機硅 3D 打印技術,該技術可使用多種市售有機硅配方生產出精密、準確、堅固且功能強大的結構。為了達到這種性能水平,研究團隊開發了一由硅油乳液制成種的支撐材料。這種材料對硅基油墨表現出的界面張力可以忽略不計,消除了通常會導致打印的硅樹脂特征變形和斷裂的破壞力。他們的研究內容已經發表在了頂刊《Science》上,題目為《A silicone-based support material eliminates interfacial instabilities in 3D silicone printing》

- 《Science》:3D打印+機器學習——檢測出孔隙的形成。美國弗吉尼亞大學Tao Sun團隊開發出一種高精度的方法,可以利用機器學習從熱特征中檢測出孔隙的形成,實施這種孔隙形成跟蹤有助于避免建造由于高孔隙率而導致失效的部件。通過同步高速同步x射線成像和熱成像,結合多物理模擬,發現了Ti-6Al-4V激光粉末床熔合過程中的兩種小孔振蕩。進一步通過機器學習擴大了這種理解,實現了以亞毫秒級的時間分辨率和近乎完美的預測率來檢測隨機小孔孔隙生成事件,這一簡單實用的策略有望在商業系統中得到應用。

- 《Nature》:視覺控制噴射(VCJ)技術。來自麻省理工學院、先進增材制造解決方案的先驅Inkbit™公司和蘇黎世聯邦理工學院的研究人員聯合開發了一種新型 3D 噴墨打印系統,展示了如何使用其視覺控制噴射(VCJ)技術直接在一次打印中制造復雜的多功能系統,無需組裝子組件,并且可使用更廣泛的材料。他們所采用的視VJC技術利用計算機視覺自動掃描 3D 打印表面并實時調整每個噴嘴沉積的樹脂量,以確保任何區域的材料適當。這項具有里程碑意義的研究以題為《Vision-controlled jetting forcomposite systems and robots》的論文于2023年11月15日發表在《Nature》雜志上。

- 《Nature》:3D打印鈦合金——α-β Ti-O-Fe合金,堅固、延展性和可持續。香港理工大學科學家與皇家墨爾本理工大學和悉尼大學合作,成功利用3D打印解決了鈦合金生產中長期存在的質量和廢物管理等問題。這項研究以題為《Strong and ductiletitanium–oxygen–iron alloys by additive manufacturing》(《通過增材制造實現強韌性鈦氧鐵合金》)的論文發表在《Nature》雜志上。

- 《Nature》:高通量打印梯度材料,在打印過程中可改變墨水混合比例。來自美國印第安納州圣母大學航空航天與機械工程副教授Yanliang Zhang開發了一種新穎的3D打印方法,該方法通過在單個打印噴嘴中混合多種霧化納米材料墨水完成打印,能夠以傳統制造方法無法實現的方式生產材料。這項研究以題為《High-throughput printing ofcombinatorial materials from aerosols》發表在《Nature》雜志上。

- 《Nature》:新型3D打印合金可承受極端條件。美國國家航空航天局(NASA)和俄亥俄州立大學的研究團隊在3D打印高溫材料方面取得了突破,這種材料可能會為飛機和航天器制造出更堅固、更耐用的部件。相關研究以《A 3D printable alloy designed for extreme environments》為題發表在《Nature》上。

-

《Nature》:旋轉多材料3D打印,將現有的打印細節拓展到了比“體素”更小的細節結構。來自哈佛大學約翰保爾森工程與應用科學學院和威斯生物啟發工程研究所的科研人員們將多材料和旋轉兩種要素結合并應用在了3D打印技術上,創造了一個新型的旋轉多材料3D打印平臺(RM-3DP),實現了3D打印細絲中的亞體素控制。并且利用這一方法制造了高保真度螺旋介電彈性體致動器,為研發功能性人造肌肉帶來了可能性。另外,研究團隊還制造了分層晶格,利用結構化的螺旋支柱在柔性框架中嵌入剛性彈簧,為仿生多功能材料開辟了新途徑。

期待2024年:

繼往開來,砥礪前行,共筑華章,

踏浪前行風正勁,

不負韶華爭朝夕!

你我都是3D打印追夢人,

征途漫漫,惟有奮斗!

(責任編輯:admin)

最新報告:全球3D打印醫療

最新報告:全球3D打印醫療 粘結劑噴射3D打印廠商峰華

粘結劑噴射3D打印廠商峰華 一文看懂醫療3D打印分類(

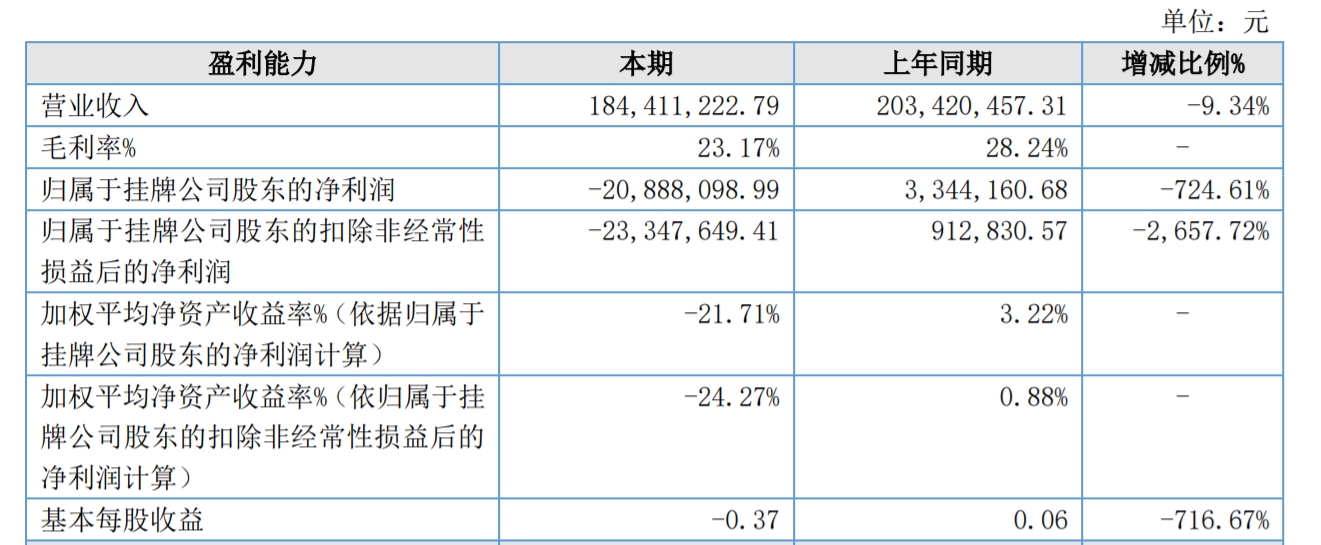

一文看懂醫療3D打印分類( 江蘇威拉里今年Q1營收破1

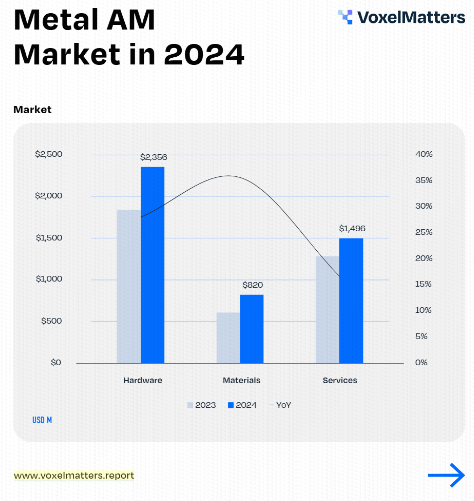

江蘇威拉里今年Q1營收破1 VoxelMatters最新報告:金

VoxelMatters最新報告:金 AM Research報告:3D打印

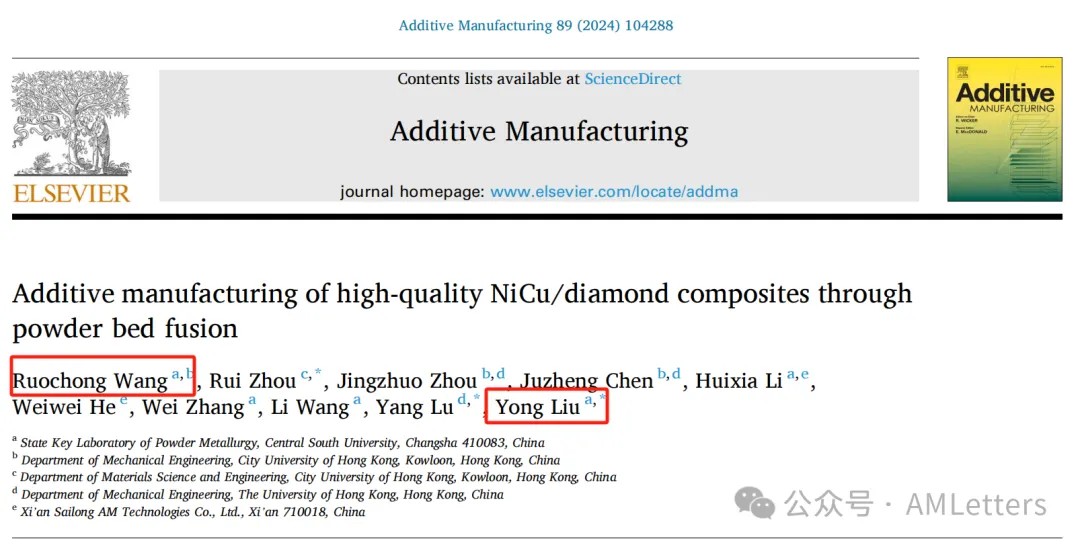

AM Research報告:3D打印 中南大學在增材制

中南大學在增材制 美國應用科學技術

美國應用科學技術 2023年美國3D打印

2023年美國3D打印 淺談3D打印技術的

淺談3D打印技術的 據SmarTech評估,

據SmarTech評估,