3D Systems直接金屬打印(DMP)的優勢、設備與應用場景!

近年來,隨著3D打印技術的不斷發展,增材制造技術在各個行業的應用日益廣泛。3D Systems作為全球領先的3D打印解決方案提供商,持續推動技術創新,特別是在金屬3D打印領域取得了顯著成果。2024年11月26日,3D Systems進行了直播,介紹了直接金屬打印(DMP)的原理、優勢、存在的問題以及相關解決方案,同時3D Systems推出了多款DMP打印機,以滿足不同應用場景。

在眾多金屬3D打印技術中,為何選擇直接金屬打印(DMP)?

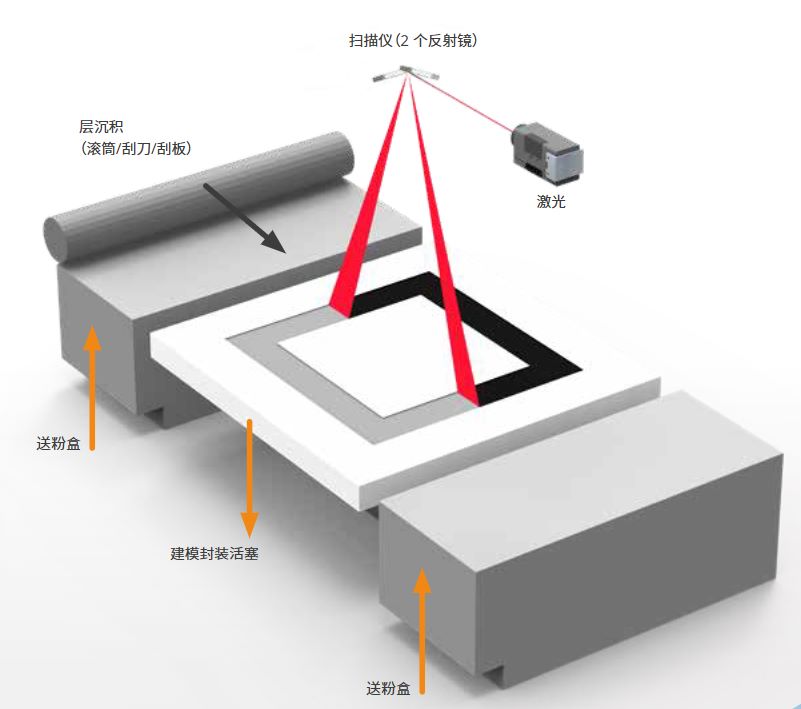

直接金屬打印(DMP)是一種增材制造技術,可生產各種金屬合金材料的零件。直接金屬打印以金屬粉末為最初的原材料,逐層制造產品。隨后將每一層金屬粉末熔化在前一層上,生產出可與傳統制造技術(銑削、鑄造)生產的部件相媲美的堅固且致密的部件(高達99.9%)。直接金屬打印過程幾乎不產生材料浪費,并且能夠構建其他制造方法無法實現的復雜幾何形狀。

●DMP是構建有機形狀的復雜內部特征(如隨形冷卻流道)的理想之選。

●將多個部件組合成為單個產品,避免了裝配流程(如焊接)的缺點,繼而提升了功能。

核心優勢

●設計自由度:3D Systems的金屬3D打印技術允許設計師創建具有復雜內部結構的零件,這些結構在傳統制造工藝中難以或不可能實現。

●功能性增強:通過將多種功能(如熱功能、流量功能、結構功能等)集成到單一部件中,可以顯著提升產品的整體性能。

●減少組件數量:3D打印技術可以將多個組件整合為一個整體,減少組裝步驟,提高生產效率。

●生產速度快:與傳統減材制造相比,無需磨具或大量編程工作

●拓撲優化:通過先進的軟件算法,3D Systems可以幫助用戶優化零件設計,減輕重量并提高強度,特別適用于航空航天等領域。

金屬3D打印面臨的問題及解決方案

盡管金屬3D打印技術帶來了許多優勢,但也存在一些挑戰和問題:

●熱應力和變形:

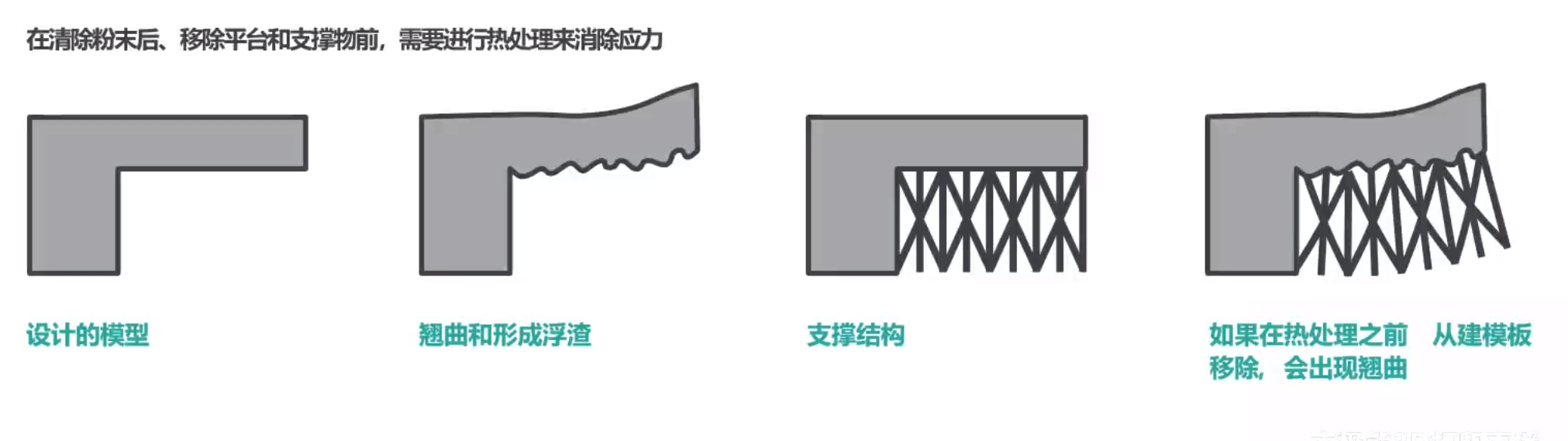

問題:在3D打印過程中,由于激光高溫熔融和快速冷卻,材料內部會產生熱應力,導致零件變形和裂紋。

解決方案:通過優化打印路徑和添加支撐結構,可以有效減少熱應力。此外,熱處理過程可以進一步消除內部應力,提高零件的機械性能。

●粉末管理和回收:

問題:金屬粉末的管理和回收是一個復雜的過程,不當的操作可能導致粉末污染和浪費。

解決方案:3D Systems的設備配備了集成式粉末管理系統,可以在惰性氣體保護下自動回收和篩選粉末,確保粉末的純凈度和重復使用率。

●表面質量和精度:

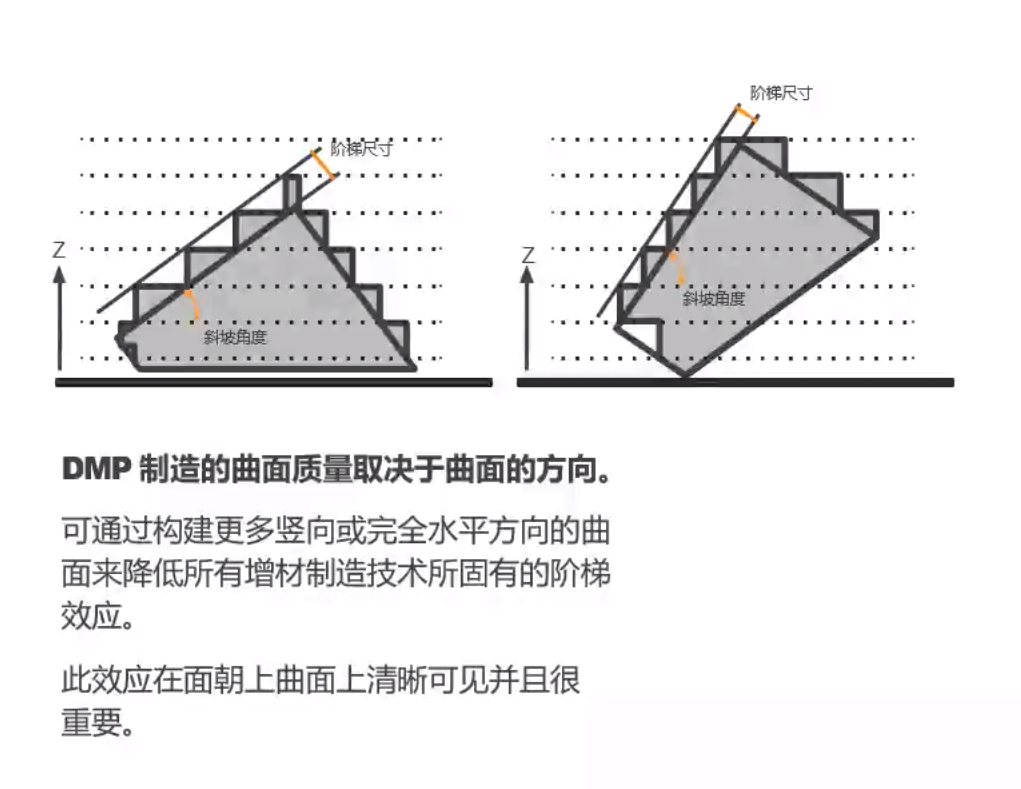

問題:打印過程中可能出現表面粗糙和精度不足的問題,影響最終產品的性能。

解決方案:通過精確的激光控制和優化的打印參數,可以提高表面質量和精度。此外,后處理步驟如拋光和打磨也是提升表面質量的重要手段。

●生產安全:

問題:金屬3D打印過程中產生的粉塵和黑煙對人體和環境有害。

解決方案:3D Systems提供了全面的個人防護裝備和安全措施,如惰性氣體保護、高效除塵系統和滅火設備,確保操作人員的安全。

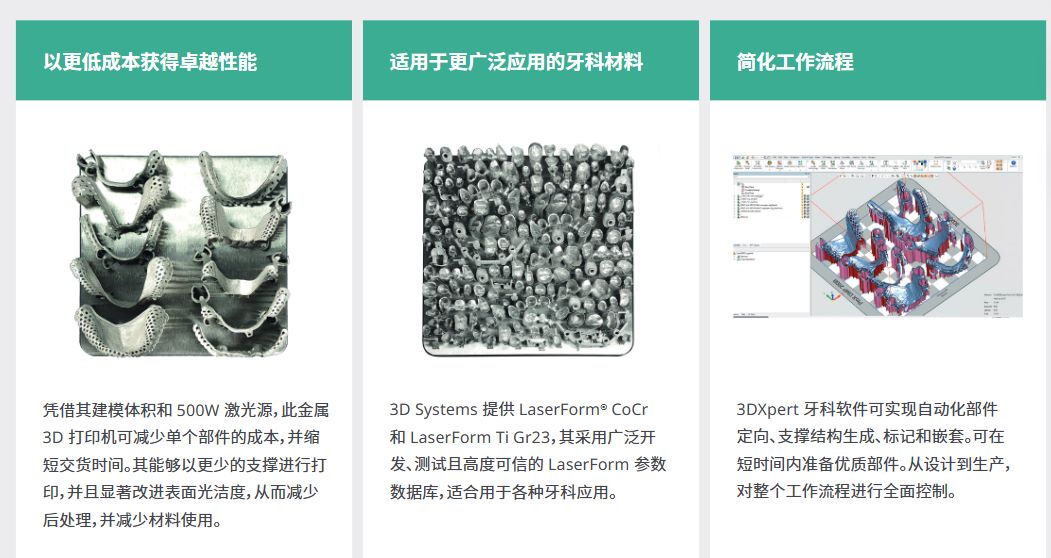

3DXpert——強大的3D打印軟件

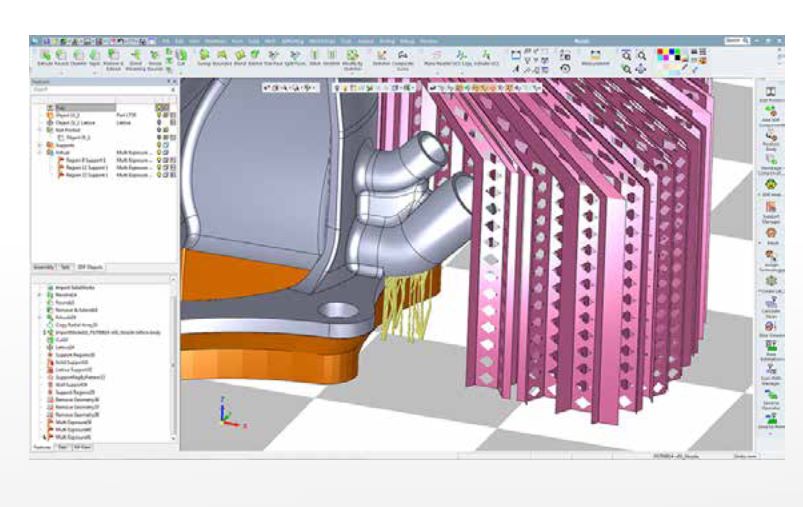

3DXpert 是一款由 3D Systems 開發的綜合性 3D 打印軟件,旨在為用戶提供從設計到打印再到后處理的全流程解決方案。該軟件支持多種常見的 3D 模型格式(如 STL、OBJ、STEP 等),并提供自動修復工具,幫助用戶修正模型中的錯誤和缺陷,確保導入的模型無誤,提高打印成功率。

△3DXpert軟件支撐

3DXpert提供強大的模型布局工具,用戶可以自由放置和排列模型,優化打印平臺的利用率,最大化打印效率,減少材料浪費。軟件支持自動或手動生成支撐結構,提供多種支撐類型(如樹狀支撐、片狀支撐等),并詳細設置支撐參數,確保復雜結構的穩定性和打印質量,減少后處理難度。通過將模型切片成多個層并生成詳細的打印路徑,3DXpert 支持多激光系統和多材料打印,優化打印路徑,提高打印速度和精度。

內置的熱應力分析工具可以預測打印過程中可能產生的熱應力和變形,并提供補償方案,減少打印過程中的變形和裂紋,提高零件的機械性能。3DXpert 還提供實時的打印仿真和預覽功能,用戶可以在實際打印前查看打印效果,提前發現潛在問題,避免浪費時間和材料。軟件中的后處理規劃工具包括支撐去除、表面處理等步驟的指導,簡化后處理流程,提高最終產品的質量。支持多種金屬材料,提供詳細的材料參數設置和管理工具,確保選用合適的材料,提高打印效果。此外,3DXpert 還提供遠程監控和管理功能,用戶可以實時查看打印進度和狀態,提高生產管理效率,及時處理異常情況。

總之,3D Expert 憑借其強大的功能和全面的解決方案,已經成為金屬 3D 打印領域的必備工具,無論是在設計優化、打印路徑規劃,還是后處理指導方面,都能為用戶提供高效、可靠的幫助,推動各行業的創新發展。

3D Systems 直接金屬打印機

3D Systems推出了多款先進的直接金屬打印機,適用于不同行業的需求:

升級版DMP Flex 200:

△DMP Flex 200

關鍵特點:

●DMP Flex 200 的設計旨在采用直接金屬打印 (DMP) 的方式,在確保高質量的情況下,實現小型、復雜且細節精密的金屬部件的專業 3D 打印金屬制造。

●DMP Flex 200 建模體積大,達 140 x 140 x 115 毫米(5.51 x 5.51 x 4.53 英寸),采用全新的打印板夾緊機構,免去了在建模室進行螺釘管理的麻煩。

●DMP Flex 200 配備了通向建模室的真空清潔劑通道,其以密封狀態保存在惰性氣體環境下。所有表面均十分光潔,不會接觸粉末。打印板和粉末容器均通氣閘進出打印室,可避免接觸粉末并防止氧氣進入建模室。

△使用DMP Flex 200打印的零件

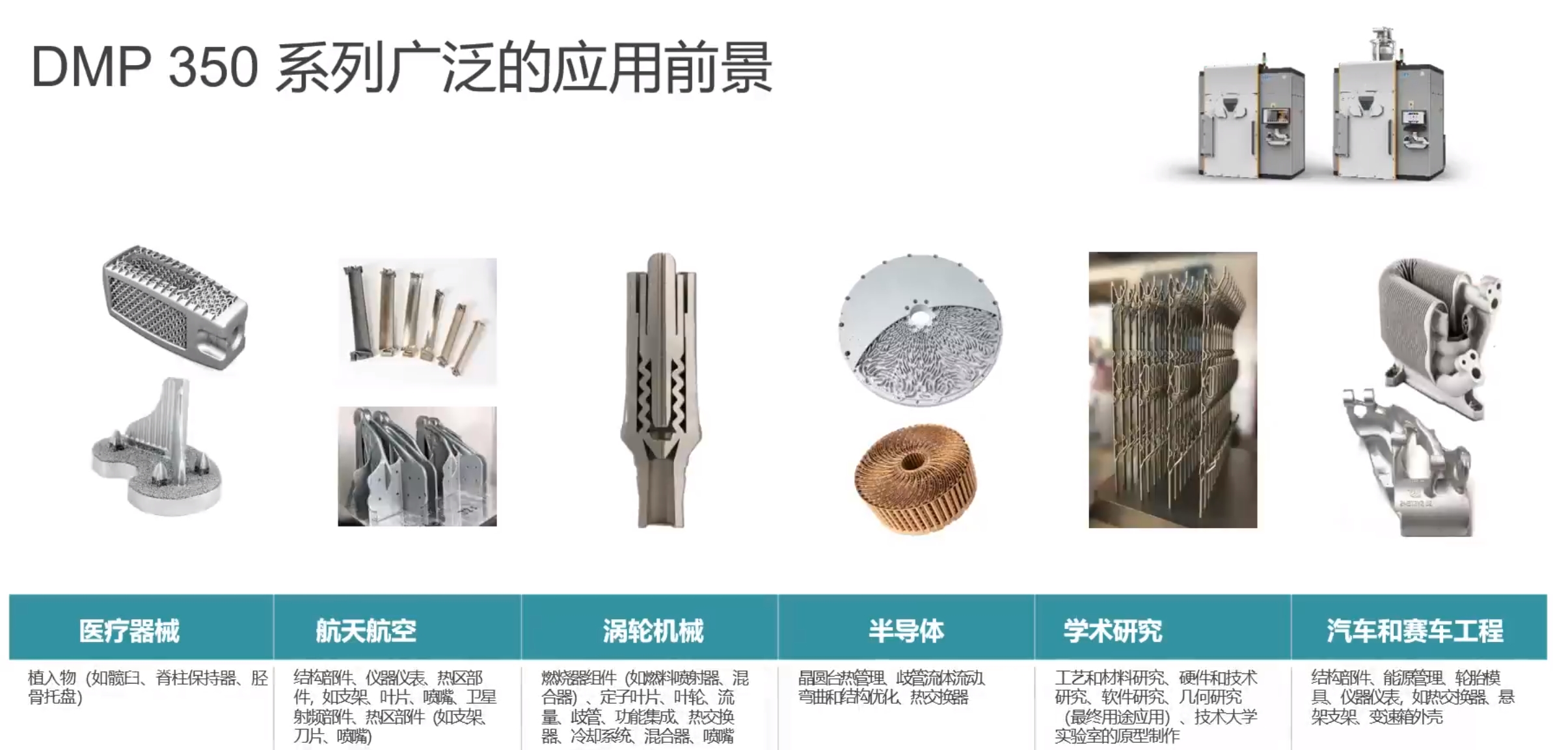

DMP 350系列:

DMP 350系列有多種打印機,是3D Systems旗艦款直接金屬3D打印機,配備了500W光纖激光器,具有單激光器和多激光器吞吐量配置,可為要求最苛刻的客戶提供最高質量的全致密金屬零件。非常適合醫療和工業應用,最大打印體積為275x275x420mm

△DMP 350系列直接金屬打印機

●一流的鈦,卓越的鎳性能

●RPM(可拆卸打印模塊)便于打印交換,以最大限度地延長正常運行時間

●真空室概念,具有市場上一流的氧含量水平:氧氣含量極低<25ppm,氬氣消耗量極低;TI、AI、Cu合金:在機器中不會降解,從而減少粉末報廢/減少粉末消耗與競爭=提高TCO

●可靠的系統、穩定的工藝、高質量的工藝參數

●可選的打印體積減小器,用于用最少的粉末驗證材料

●可選加熱打印板,調節熱應力,提高打印成功率。

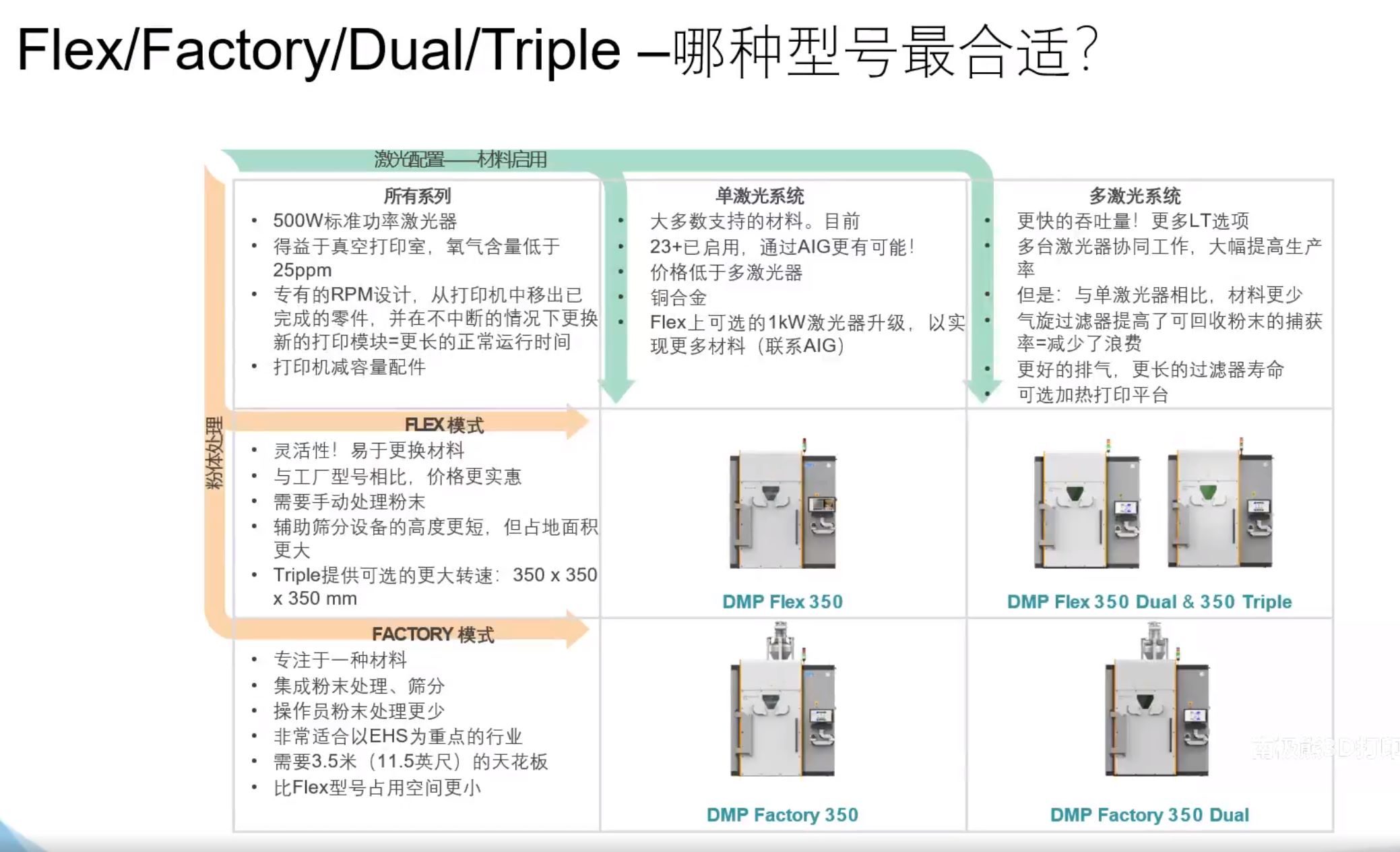

Flex/Factory/Dual/Triple-哪種型號最合適?

DMP 350不同打印機對應不同的應用場景,各種打印機應用特點可以參見上表。相對來說,Flex 350更加靈活,能夠使用更多的材料。Factory 350最大的特點是集成了粉末處理和篩分,減少了材料的暴露和浪費,保護了操作人員的安全。Dual和Triple分別表示雙激光系統和三激光系統。

△DMP 350系列應用場景

應用案例

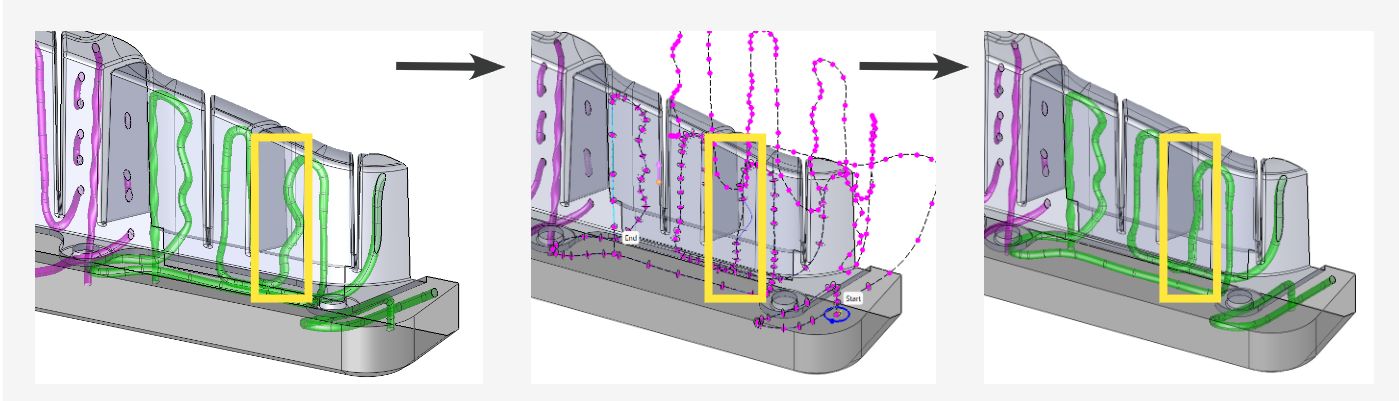

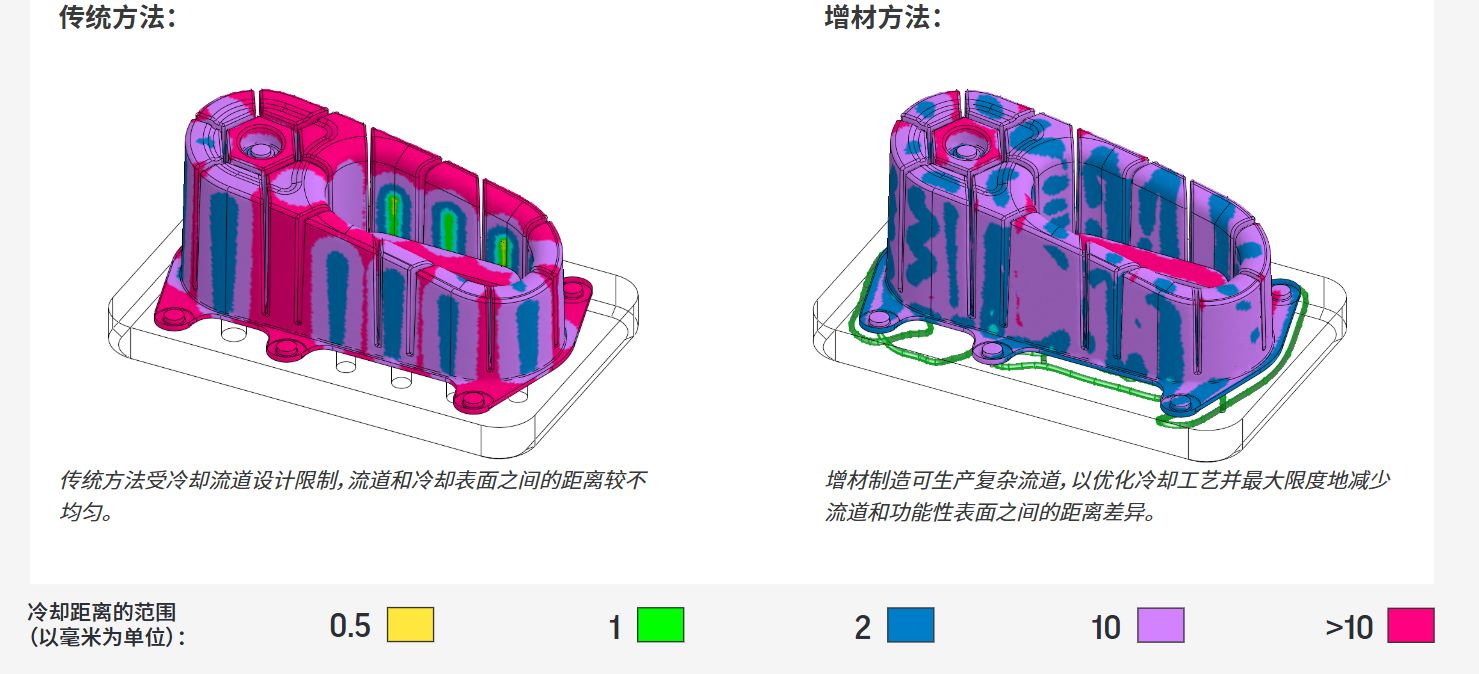

隨形冷卻通道改進模具&刀具

△使用一體化金屬增材制造軟件解決方案,可以快速應用和迭代復雜的隨形冷卻流道,以創建最高效的設計。

●復雜設計快速迭代

增材制造能夠準確打印復雜的幾何形狀。采用傳統方法創建高效的冷卻流道極具挑戰性。因為冷卻流道往往具有不同深度,寬窄不一,并且模具表面容易出現卷曲。此外,增材制造還能加快設計迭代。

●設計自由度

通過采用增材制造,模具制造商可獲得借助傳統方法無法實現的全新設計可能性。對于具有隨形冷卻流道的增材制造部件,可遵循多年來漸趨成熟完善的設計指南,以輕松克服頗具挑戰性的幾何形狀限制,例如菱形、橢圓形或淚珠形等自支撐結構。

●薄壁

直接金屬打印 (DMP) 可以實現低至 0.3 毫米的高精度壁厚(取決于具體應用情形),從而實現用于生產復雜輪胎胎面的冬季輪胎溝槽以及需要狹窄設計的冷卻通道等諸多應用。

△此分段模具中打印的輪胎溝槽壁厚為 500 微米

△切削工具采用輕質晶格結構填充,可節省材料并縮短打印時間,從而保持工具剛性,同時降低成本。

汽車領域

汽車行業同樣受益于3D Systems的金屬3D打印技術。例如,電動汽車的電機冷卻外殼通過3D打印設計,冷卻效率提高了20%,重量減少了15%。此外,復雜的汽車排氣系統也可以通過3D打印一次性成型,大大縮短了生產周期。

△電動車電機冷卻殼體

△汽車排氣管

航空航天領域

在航空航天領域,3D Systems的技術被用來制造輕量化且結構復雜的零部件,如發動機葉片和燃燒室。這些部件通過拓撲優化設計,實現了重量減輕和性能提升,有助于提高燃油效率和降低運營成本。

結語

3D Systems的金屬3D打印技術以其卓越的設計自由度、高性能和廣泛應用,正在引領制造業的變革。未來,隨著技術的進一步發展,3D打印將在更多領域發揮重要作用,推動產業升級和創新。通過不斷優化技術和解決實際問題,3D Systems將繼續為各行業提供高效、可靠的3D打印解決方案。

(責任編輯:admin)

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設3D打印船舶

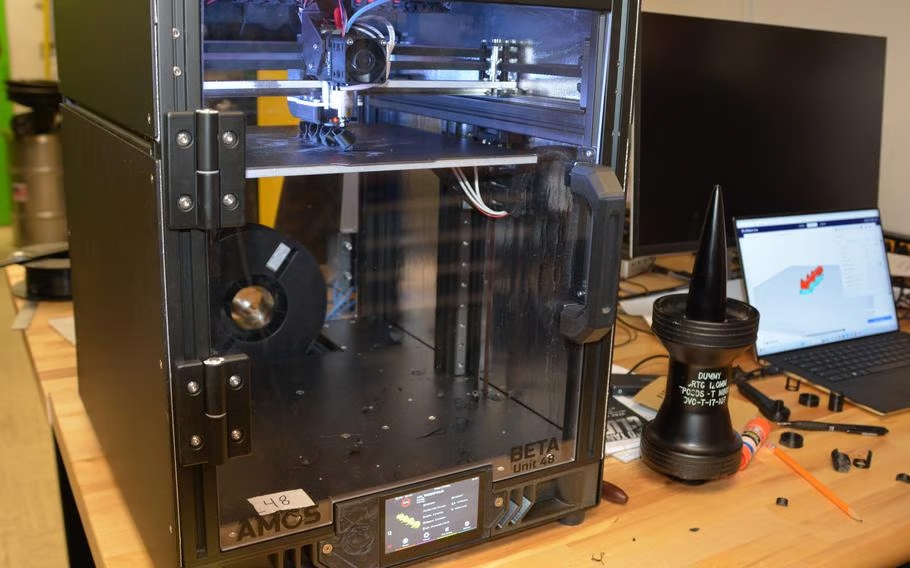

荷蘭公司將開設3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

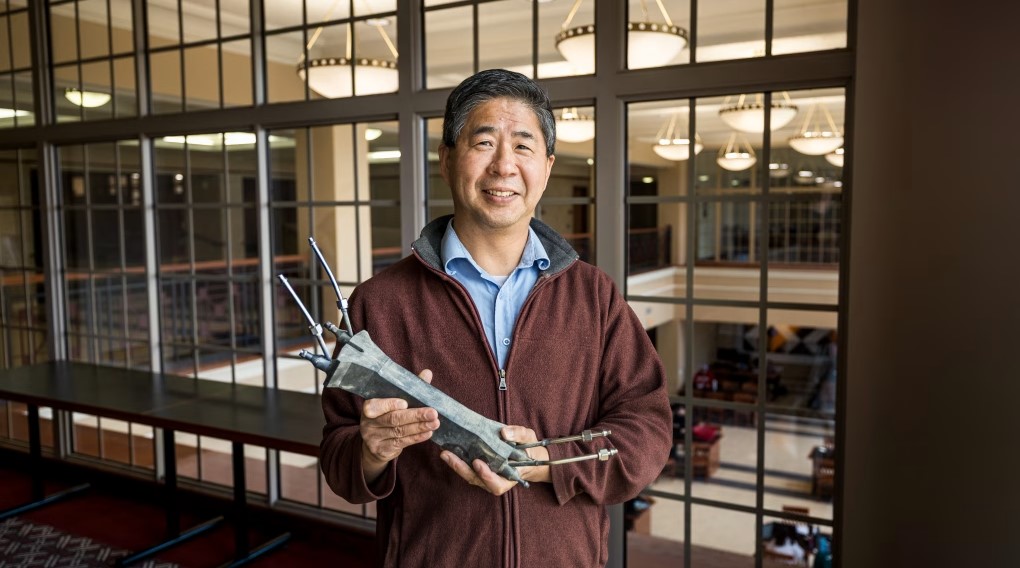

590MHz帶寬+超90%輻射效率 威斯康星大學麥迪遜分校工

威斯康星大學麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強