3D打印超均勻高性能鈦合金 + l【焦點 l 鈦合金】

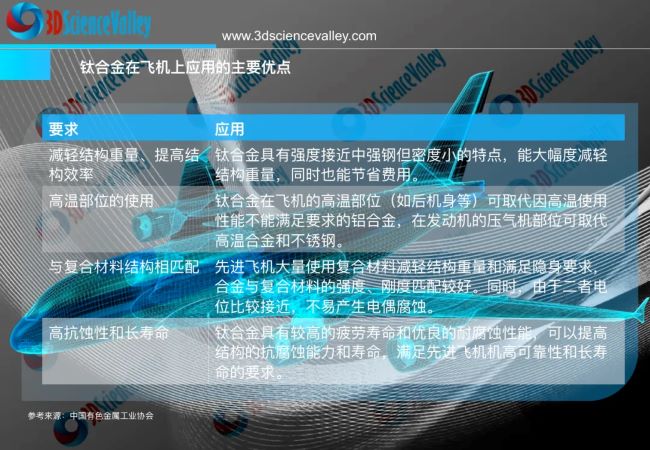

隨著3D打印技術的不斷進步,鈦合金在航空航天、醫療和消費電子等領域的應用也在不斷擴大。例如,鈦合金因其優良的強度和輕量化特性,逐漸被應用于手機等消費電子產品的結構件。針對鈦合金的特殊需求,研究者們正在探索新型合金的設計策略,以實現更好的性能。例如,研究表明通過添加特定元素(如鉬)可以改善鈦合金的微觀組織,進而提高其力學性能和疲勞壽命。鈦合金3D打印的研究趨勢正朝著提升材料性能、減少缺陷、擴展應用領域和新型合金設計等方向發展。這些研究不僅推動了鈦合金的應用,也為3D打印技術的進一步發展奠定了基礎。

本期,通過節選近期國內在鈦合金3D打印方面的實踐與研究的多個閃光點,與網友一起來領略的這一領域的研究近況。

“ 3D Science Valley 白皮書 圖文解析

”

3D科學谷洞察

“隨著新型鈦合金材料的研發,如具有更高強度、高韌性、耐高溫特性的材料,鈦合金3D打印的應用范圍將進一步拓展。同時,工藝優化和智能化控制將提高打印精度和效率,降低成本,推動產業化進程。”

侯自勇1,2張敬奇3Michael J.Bermingham3劉印剛3楊楠3尹宇3藺偉康3Mohamad Bayat4靳慎豹5沙鋼5Matthew S.Dargusch3黃曉旭1

1.重慶大學輕合金材料國際合作聯合實驗室2.瑞典皇家理工學院3.昆士蘭大學4.丹麥科技大學5.南京理工大學

摘要:

增材制造(又稱3D打印)作為一種靈活高效的材料制備手段,為新型合金設計和產品開發提供了新機遇。對于凝固過程初生相為立方晶胞晶體結構的金屬材料,初生晶粒通常沿著熔池最大溫度梯度方向擇優生長,并且在重熔的條件下呈現很強的外延生長傾向。雖然這種具有強織構的柱狀晶結構對某些特定的應用有利,但是由于它不僅降低材料的力學性能(尤其是強度)并且還導致力學性能出現各向異性,所以通常被認為是不利組織。另一方面,3D打印所經歷的超快速凝固、內稟熱循環等,會對沉積材料產生”原位熱處理”效應,導致初生相的分解或者新相的析出,進而致使打印構件內的組成相沿著打印方向呈現不均勻分布。前人提出了不同的方法來促進柱狀晶向等軸晶轉變和晶粒細化。

常用方法主要包括工藝控制和添加晶粒細化劑,其中工藝控制方法主要有調控3D打印參數或者引入外部干擾。然而,這種方法的適用性通常局限于特定的合金或者3D打印技術。另外,添加晶粒細化劑的方法雖然行之有效,但是通常會引入或者生成脆性第二相,導致打印構件的塑性嚴重下降。尤其對于鈦合金,實現晶粒細化同時不降低塑性,比其他常用合金(例如鋁合金)更具有挑戰性。雖然打印后均勻化熱處理通常能夠消除組成相的不均勻性,但是會增加部件的生產時間與成本,同時對消除柱狀晶的作用有限。

“ 3D Science Valley 白皮書 圖文解析

”

因此,3D打印構件內部強織構柱狀晶與不均勻分布組成相兩者共存,對獲得均勻且優異的力學性能帶來了極大的難度。針對上述問題,研究團隊從合金設計角度出發,結合相變熱力學、動力學計算結果,以典型工業用鈦合金為研究對象,開展了深入系統研究,主要取得了以下成果:(1)以Ti-6Al-4V為研究對象,通過添加適量CP-Ti和Fe2O3,以稀釋擴散速率較慢的V、引入擴散速率較快的Fe,提供O強化基體,彌補強度損失,調控打印過程中相變發生的臨界條件和速度,打印材料在各階段均能獲得成分均勻的相(組織),消除了性能不均勻性。新合金與傳統Ti-6Al-4V合金具有相似的腐蝕行為,鈍化區域均在0.5V以上,CP-Ti和Fe2O3顆粒復合添加,抵消少量Fe和O對腐蝕性能的惡化。(2)以Ti-5Al-5Mo-5V-3Cr為模型合金,通過添加鉬(Mo)納米顆粒,實現了單一添加物的雙重功能性:在凝固過程,半熔融顆粒為初生β-Ti相提供形核質點,通過晶粒細化消除柱狀晶組織;在固態相變過程,熔融的鉬溶質在半熔融鉬顆粒周圍提供一個成分過冷區,從而促進異質形核,抑制有害相析出。雙功能性添加劑帶來的微觀組織變化使合金具有均勻的機械性能,并同時提高了強度和延展性。上述研究成果展示了如何通過單組分改性這種合金來解決不利的微觀結構問題,為直接通過3D打印獲得理想的機械特性提供了途徑。此外,該研究以合金設計指導3D打印,拓展了3D打印制備性能均勻合金的廣度,為制備具有均勻性能的未知結構合金提供了新的解決思路和方案。

彭凱、蔡高參、胡彪

浙江理工大學機械工程學院

摘要:

為了研究鈦合金薄壁件在選區激光熔化工藝下的熱行為及工藝參數對打印極限高度的影響,采用理論建模、模擬仿真和正交試驗法等手段開展了鈦合金薄壁件在復雜熱循環作用下的熱行為及打印極限高度研究。分別從單層單道、單層多道和多層單道展開研究。

模擬結果表明,對于單層單道成形,當激光束從節點N1移動到節點N3時,熔池峰值溫度和最大冷卻速率逐漸增加;對于單層多道成形,當激光束從第1道掃描至第3道時,熔池尺寸和熔池峰值溫度呈遞增趨勢;對于多層單道成形,當激光束從第1層掃描至第5層時,熔池尺寸呈遞增趨勢。試驗結果表明,打印極限高度與激光功率成正相關,與掃描速度呈負相關,隨著掃描間距的增加先增加后減小,且與激光能量密度呈線性增長趨勢。

陳逸飛1周金宇2王林3

1.江蘇理工學院機械工程學院2.金陵科技學院機電工程學院3.南京鋮聯激光科技有限公司

摘要:

基于元胞自動機和粉末尺度的熱流耦合模型,提出一種氣孔處三維微觀組織模擬方法。利用MATLAB構建元胞自動機模型,對增材制造鈦合金Ti-6Al-4V的二維微觀組織進行模擬,其模擬結果與實驗結果吻合。

通過FLOW-3D和EDEM軟件聯合仿真,利用有限體積法對三維多道次的粉末床熔融過程進行仿真,得到了溫度場信息。將元胞自動機模型拓展到三維尺度,把得到的溫度場數據導入元胞自動機模型,對孔洞位置處的微觀組織進行數值模擬,得到了微觀組織分布。

該方法有助于構建金屬增材制造工藝設計、缺陷表征、性能評價多尺度模型,以及用于晶粒、缺陷分布和疲勞壽命等信息預測。

李洪全1孫寶福1寧薇1莫力林2

1.桂林理工大學機械與控制工程學院2.桂林獅達技術股份有限公司

摘要:

采用真空電子束熔絲沉積制備TA7-TC4雙鈦合金試樣,通過對電子束增材制造雙鈦合金在TC4側、TA7側以及中間過渡區的組織特征進行研究,分析合金的組織結構、硬度、力學性能、斷裂方式及斷口形貌。

”

結果發現,雙鈦合金TA7側內部組織晶粒主要以塊狀α組織為主,TC4側可以看到明顯的針狀馬氏體轉變相垂直過渡層生長且在過渡層斷開,存在明顯各向異性;TA7-TC4雙鈦合金沉積試樣拉伸力學性能介于TA7與TC4兩種合金之間,塑性相對較好;雙鈦合金沉積試樣的硬度表現為:TA7側<過渡區<TC4側;斷口分析發現過渡層界限清晰,斷面呈杯錐狀,剪切斷裂明顯。

![]() 激光重熔對激光粉末床熔合制備

激光重熔對激光粉末床熔合制備

Ti-6Al-4V合金熱穩定性的影響機制研究

詹宇星、楊揚

中南大學材料科學與工程學院

摘要:

研究了激光重熔(LR)對激光粉末床熔合(LPBF)制備Ti-6Al-4V合金的組織性能和熱穩定性的影響。結果表明,LR處理后,LRed-Ti-6Al-4V鈦合金樣品內α′相熱穩定性顯著提升,β-Ti相出現的溫度點由500℃升至700℃。熱處理后,LPBF-Ti-6Al-4V鈦合金內晶粒持續生長,700℃以上出現明顯的“短棒狀”和“粗層片狀”特征;而LRed-Ti-6Al-4V樣品表層熔化區內晶粒仍維持等軸特征,700℃以上的熔化區和熱影響區內呈現較為均勻細小的針狀組織。

兩組樣品的表面顯微硬度值隨溫度升高而不斷降低,并且分別在700℃和850℃顯著下降,β-Ti晶粒的迅速粗化是引起硬度下降的主要原因。

吳自越

北方工業大學

摘要:

增材制造中的選擇性激光熔化(Selective Laser Melting,SLM)作為一種先進的制造技術,能夠高效制造復雜的金屬構件。與傳統工藝制造的構件相比,SLM構件通常表現出較高的強度和硬度,并伴隨著較低的塑性。SLM構件中不可避免的會產生孔隙等缺陷,會影響構件的力學與疲勞性能,而在低溫環境下可能會對構件疲勞性能造成更嚴重的影響。

“ 3D Science Valley 白皮書 圖文解析

”

本課題通過SLM制備了Ti-6Al-4V拉伸試樣,開展了室溫和低溫(77K)拉伸試驗。

結果表明,SLM Ti-6Al-4V試樣在室溫下展現出了與傳統軋制Ti-6Al-4V試樣相近的力學性能,且具有良好的加工硬化性能,在低溫下屈服強度和抗拉強度進一步提升,但塑性有所降低。基于ABAQUS疲勞分析模塊,建立了孔隙缺陷不同形狀、位置、大小、相互距離、數量及孔隙率的模型,研究了不同孔隙缺陷對SLM Ti-6Al-4V試樣疲勞壽命的影響規律。

結果表明,含有孔隙缺陷的試樣比無缺陷試樣疲勞壽命降低了一個數量級,試樣含有非球型孔隙缺陷比含有球型孔隙缺陷對疲勞壽命影響更為顯著。半徑在10-30μm時,內部孔隙缺陷比表面孔隙缺陷對疲勞壽命影響更為顯著;半徑在40-70μm時則相反;孔隙缺陷距自由表面越近對疲勞壽命的影響越顯著。孔隙率小于1%時孔隙缺陷半徑越大,試樣疲勞壽命變化幅度越大;孔隙率在1%-5%之間時混合孔隙缺陷的試樣疲勞壽命最低,含有不同排列的混合孔隙缺陷的試樣疲勞壽命會在一個范圍內波動。將損傷本構模型編寫進USDFLD子程序并耦合到ABAQUS,使用非線性隨動硬化和各向同性硬化的混合硬化模型來描述彈塑性行為,模擬了不同應變幅下的低周疲勞損傷演化以及材料的疲勞壽命,分析了SLM Ti-6Al-4V材料中孔隙缺陷的大小對試樣疲勞壽命的影響。

結果表明,損傷模型預測壽命與試驗壽命吻合較好,預測壽命平均誤差為5.392%。對Ti-6Al-4V和SLM Ti-6Al-4V材料進行疲勞壽命模擬,模擬數據與文獻數據吻合較好。SLM Ti-6Al-4V材料中孔隙缺陷在高應力時,半徑在0.025mm和0.03mm時,疲勞壽命的變化趨勢出現拐點;在低應力時,半徑在0.02mm、0.03mm和0.05mm時,疲勞壽命的變化趨勢出現拐點。建立了葉輪構件的有限元模型,分析了葉輪構件的應力與損傷分布特點,探究了溫度對葉輪構件疲勞壽命的影響規律。

結果表明,使用應力應變曲線替代循環應力應變曲線進行簡化計算,得到低溫下疲勞壽命的變化趨勢與文獻結果相近。在葉根位置存在明顯的應力集中現象,同時也是構件產生疲勞損傷的位置。低溫條件下構件的疲勞壽命顯著低于室溫條件下的疲勞壽命。在低應力區,20K與77K條件下構件的疲勞壽命相差不大;在高應力區,20K條件下構件的疲勞壽命顯著低于77K條件下的疲勞壽命;隨著應力的增高,低溫疲勞壽命受溫度變化的影響進一步增大。

張云舒1鄭登勇2邵丹丹2徐暉2徐仁3吳斌濤1

1.寧夏大學材料與新能源學院2.中船黃埔文沖船舶有限公司廣東省艦船先進焊接技術重點實驗室3.中船桂江造船有限公司

摘要:

電弧熔絲增材制造(wire arc additive manufacturing,WAAM)工藝具有設備成本低、制造效率高等優勢,廣泛應用于航空航天、艦船、武器裝備等制造領域,但沉積過程中的熱積累容易導致結構成形效率、成形精度及成形質量下降。而層間強制冷卻可以有效控制材料的沉積形貌和性能。采用數值模擬方法研究了不同冷卻條件下電弧熔絲增材制造鈦合金的熔池溫度場和流場,分析了層間強制冷卻對增材鈦合金熔池的影響。

結果表明,層間強制冷卻可以有效降低熔池的預熱溫度,緩解材料沉積過程中的熱量積累,降低熔池流體流動速度,從而限制流體的流動范圍,影響熔池尺寸成形。

王明志1胡嘉南1,2,3辛社偉4張思遠4劉志博1張家豪1楊義1王皞1

1.上海理工大學材料與化學學院2.中國科學院金屬研究所師昌緒先進材料創新中心3.中國科學技術大學材料科學與工程學院4.西北有色金屬研究院

摘要:

電子束熔絲增材制造技術因其電子束能量密度高、所處真空環境等優勢,逐漸成為金屬增材制造領域的研究熱點之一。回顧了電子束熔絲增材制造技術的發展歷程及現狀,介紹了一種新型電子束熔絲增材制造技術——同軸送絲電子束熔絲增材制造。

結合作者課題組近幾年的研究工作,針對Ti-6Al-4V鈦合金的成形缺陷、顯微組織及力學性能,對傳統電子束熔絲增材制造技術和同軸送絲電子束熔絲增材制造技術進行了對比論述,其中同軸送絲電子束熔絲增材制造有望沉積β晶粒更細、更等軸的鈦合金構件。最后結合當前研究存在的不足,對電子束熔絲增材制造的發展給出了建議。

姚俊卿1劉鑫旺1劉潔1趙宇凡2單飛虎3陳西鋒4商國強5陳素明6張亞州6于飛7閆春澤1史玉升1

1.華中科技大學材料科學與工程學院,材料成形與模具技術全國重點實驗室2.西北工業大學凝固技術國家重點實驗室3.中國航空制造技術研究院,增材制造航空科技重點實驗室4.中國航空工業集團公司西安飛機設計研究所5.中國航發北京航空材料研究院,先進鈦合金航空科技重點實驗室6.中航西安飛機工業集團股份有限公司7.中國飛機強度研究所

摘要:

與其它鈦合金成形工藝相比,激光送絲沉積增材制造技術既能夠制造出結構復雜、尺寸精度高、綜合性能好的鈦合金關鍵構件,又能克服傳統鈦合金增材制造技術存在的成本高、材料利用率低和效率低等問題。

目前激光送絲沉積技術正處于實驗室向工程化應用的過渡階段,通過建立材料-工藝-組織-性能的一體化設計、制造與調控理論方法是突破現有問題的發展方向,國內外研究者在此方面開展了許多探索工作。本文總結介紹了鈦合金激光送絲沉積技術的基本原理和工藝分類,討論了激光送絲沉積鈦合金的組織、性能及調控方法的研究進展,并展望其未來研究目標與發展趨勢。

宮書林、張煜、宋美慧、李巖、李艷春

黑龍江省科學院高技術研究院

摘要:

隨著航空航天、汽車工業等領域的快速發展,Ti基復合材料(TMCs)因其高強度、低密度、高溫耐久性和優異的耐磨性而受到廣泛的關注,通過增材制造技術制備的Ti基復合材料有著廣泛的應用前景。在Ti基材料中添加合適的強化相可改變復合材料的微觀結構和性能。

介紹了幾種常用的增材制造方法及其特點,包括選區激光熔化(SLM)、激光金屬沉積技術(LMD)、電子束熔化技術(EBM)和激光近凈成形技術(LENS),綜述了通過原位反應生成和直接添加強化相對Ti基復合材料的影響,為進一步研究增材制造增強鈦合金及復合材料性能提供了理論依據。

(責任編輯:admin)

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設3D打印船舶

荷蘭公司將開設3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

590MHz帶寬+超90%輻射效率 威斯康星大學麥迪遜分校工

威斯康星大學麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強