格拉斯哥大學(xué)新研究:3D打印智能塑料可監(jiān)測自身健康狀況

時間:2025-07-18 10:04 來源:南極熊 作者:admin 閱讀:次

2025年7月17日,來自格拉斯哥大學(xué)的研究人員開發(fā)出了一種 3D 打印智能塑料結(jié)構(gòu),它可以感知何時被拉伸、壓縮或損壞,并做出相應(yīng)調(diào)整。這些智能晶格由碳納米管 (CNT) 增強的高性能塑料制成,可用于從醫(yī)療植入物到航空航天部件等各種領(lǐng)域。相關(guān)研究以題為“Topology-engineered piezoresistivelattices with programmable strain sensing, auxeticity, and failure modes”的論文發(fā)表在《材料視界》雜志上。

論文詳細介紹了團隊如何將聚醚醚酮 (PEEK) 與多壁碳納米管 (CNT) 相結(jié)合,創(chuàng)造出一種既結(jié)構(gòu)堅固又具有電響應(yīng)性的材料。隨著材料變形,電阻會發(fā)生變化,從而實現(xiàn)實時自我監(jiān)控。本研究由格拉斯哥大學(xué)詹姆斯·瓦特工程學(xué)院的Shanmugam Kumar教授領(lǐng)導(dǎo),馬爾凱理工大學(xué)和美國德克薩斯A&M大學(xué)也參與其中。研究還得到了印度科技部、美國國家科學(xué)基金會(NSF)和英國工程與物理科學(xué)研究委員會(EPSRC)的資助。庫馬爾教授說:“我們本質(zhì)上是為設(shè)計師提供了一個工具包,用于構(gòu)建下一代多功能材料,這些材料既智能又堅固。”

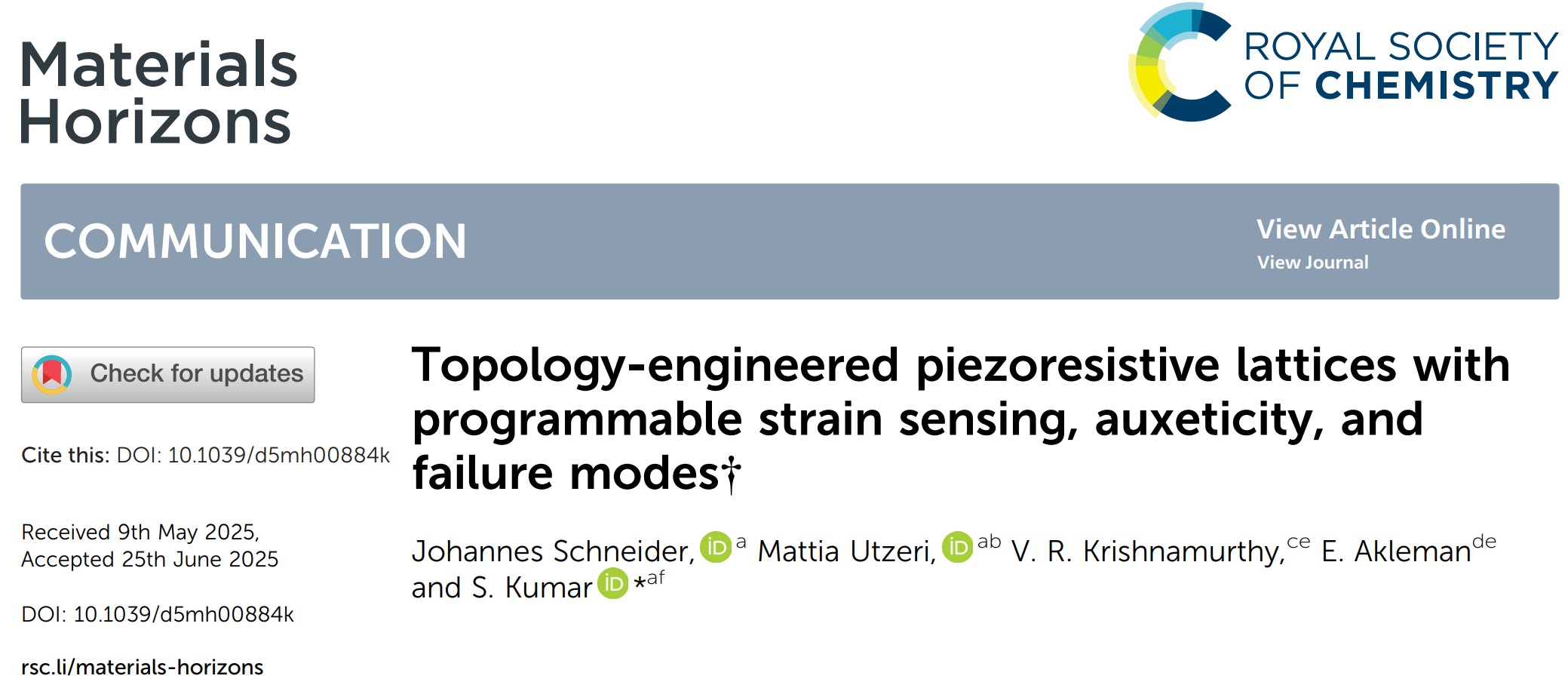

△生成相對密度ρ= 25%的二維拉脹結(jié)構(gòu)的順序設(shè)計和轉(zhuǎn)化過程。圖片來自格拉斯哥大學(xué)。

設(shè)計可感知壓力的材料

在本研究中,團隊采用幾何建模方法,基于Voronoi圖案和對稱運算設(shè)計了復(fù)雜的晶格結(jié)構(gòu)。這些結(jié)構(gòu)包括拉脹結(jié)構(gòu),與傳統(tǒng)材料不同,這種結(jié)構(gòu)在拉伸時會橫向膨脹。這種行為提高了能量吸收和抗損傷能力。一些設(shè)計的泊松比低至-0.63,證實具有強大的拉脹性能。

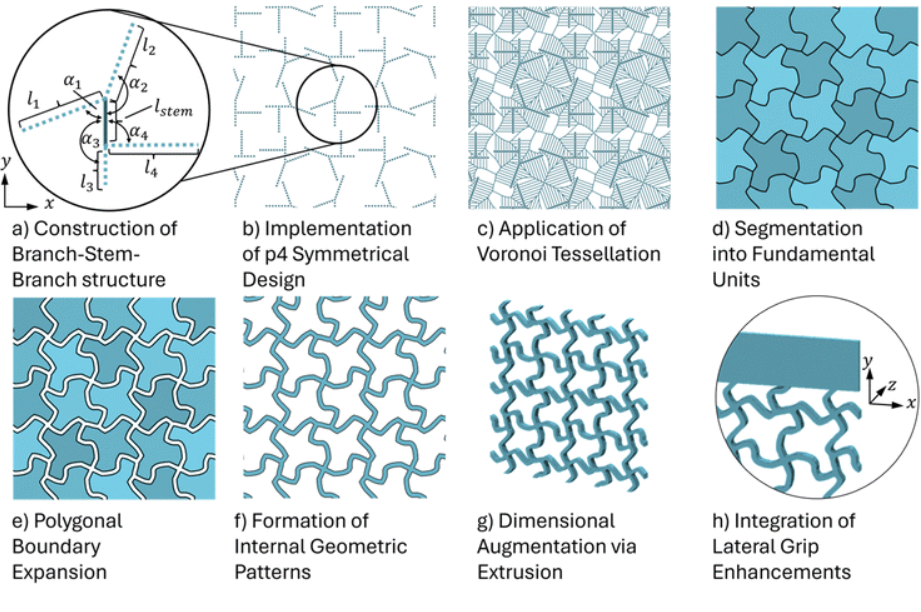

這些結(jié)構(gòu)采用Apium P220 3D 打印機進行 3D 打印,這是一款適用于 PEEK 等工程級聚合物的高溫 FFF 系統(tǒng)。定制線材采用索爾維的KetaSpire PEEK和 Graphistrength C100 碳納米管 (CNT) 制成,并采用商用導(dǎo)電 PEEK 線材進行基準(zhǔn)測試。

△ (a) FFF 增材制造工藝示意圖和 (b) 宏觀壓阻測試示意圖。左圖展示了一套 FFF 裝置,包含一個加熱平臺和一個以預(yù)定模式分配材料的移動打印頭。插圖展示了用于生成晶格設(shè)計的參數(shù)化 BSB 結(jié)構(gòu)。右圖是用于打印晶格結(jié)構(gòu)拉伸測試的配置,包括應(yīng)變下的電阻測量。裝置通過非導(dǎo)電層確保樣品的電隔離,并通過銅層實現(xiàn)最佳的電極接觸。

在測試過程中,打印的晶格被拉伸,同時監(jiān)測電阻。在低應(yīng)變下,材料表現(xiàn)出平緩且可預(yù)測的響應(yīng)。隨著應(yīng)力的增加和內(nèi)部損傷的發(fā)生,電阻急劇變化。在某些樣品中,應(yīng)變靈敏度達到80%,尤其是在經(jīng)歷非彈性變形的區(qū)域,從而可以實現(xiàn)早期故障檢測。為了開展實驗,研究團隊利用有限元分析建立了一個計算模型,可預(yù)測電阻在應(yīng)力作用下的變化,捕捉從彈性變形到失效開始的整個過程。

通過調(diào)整晶格幾何形狀和碳納米管填料的含量,研究人員實現(xiàn)了對剛度、膨脹度和損傷響應(yīng)等性能的控制。剛度隨結(jié)構(gòu)不同在 9 至 63 MPa 之間,而材料的電導(dǎo)率與純 PEEK 相比提高了幾個數(shù)量級。電導(dǎo)率從純 PEEK 的 2.7 × 10⁻⁸ S/m 上升到含有 6% 納米管的復(fù)合材料的 3 S/m 以上。

批量測試表明,添加納米管后,剛度提升高達45%,但代價是能量吸收率降低。應(yīng)變系數(shù)(表示應(yīng)變靈敏度)根據(jù)配方不同,范圍從6到26。一些定制共混物的性能優(yōu)于商用長絲。這種將結(jié)構(gòu)、傳感和機械適應(yīng)性融于一體的3D打印部件,為那些既需要性能又需要可靠性的應(yīng)用打開了大門。例如,可追蹤康復(fù)情況的骨科植入物、可檢測磨損的航空航天蒙皮,以及在受損時發(fā)出警報的防護系統(tǒng)。

材料本身不再嵌入單獨的傳感器或電子設(shè)備,而是兼具結(jié)構(gòu)和監(jiān)測功能。研究人員表示,這種材料設(shè)計、架構(gòu)和預(yù)測模型的整合,或?qū)⒂兄谕苿酉乱淮喙δ懿牧显趯嶋H應(yīng)用中的發(fā)展。

△示例性二維晶格幾何結(jié)構(gòu)及其參數(shù):(a) S1a 對稱 BSB,(b)S1c 對稱 BSB,(c) S2c 部分對稱 BSB,(d) S3d 非對稱 BSB。圖片來自格拉斯哥大學(xué)。

自感知3D打印部件研究

除了格拉斯哥大學(xué)之外,馬德里胡安卡洛斯國王大學(xué)的研究人員也利用數(shù)字光處理 (DLP) 技術(shù),通過用少量碳納米管 (CNT) 增強商用光聚合物樹脂,成功3D 打印出自感應(yīng)復(fù)合部件。這些納米管在材料內(nèi)部形成導(dǎo)電網(wǎng)絡(luò),使電導(dǎo)率提高了幾個數(shù)量級。

機械和應(yīng)變傳感測試表明,應(yīng)變與電阻之間存在清晰的線性關(guān)系,由于接近滲透閾值,較低碳納米管濃度下靈敏度有所提高。研究結(jié)果凸顯了DLP打印碳納米管復(fù)合材料在關(guān)鍵基礎(chǔ)設(shè)施中實現(xiàn)精確內(nèi)置結(jié)構(gòu)健康監(jiān)測的潛力。

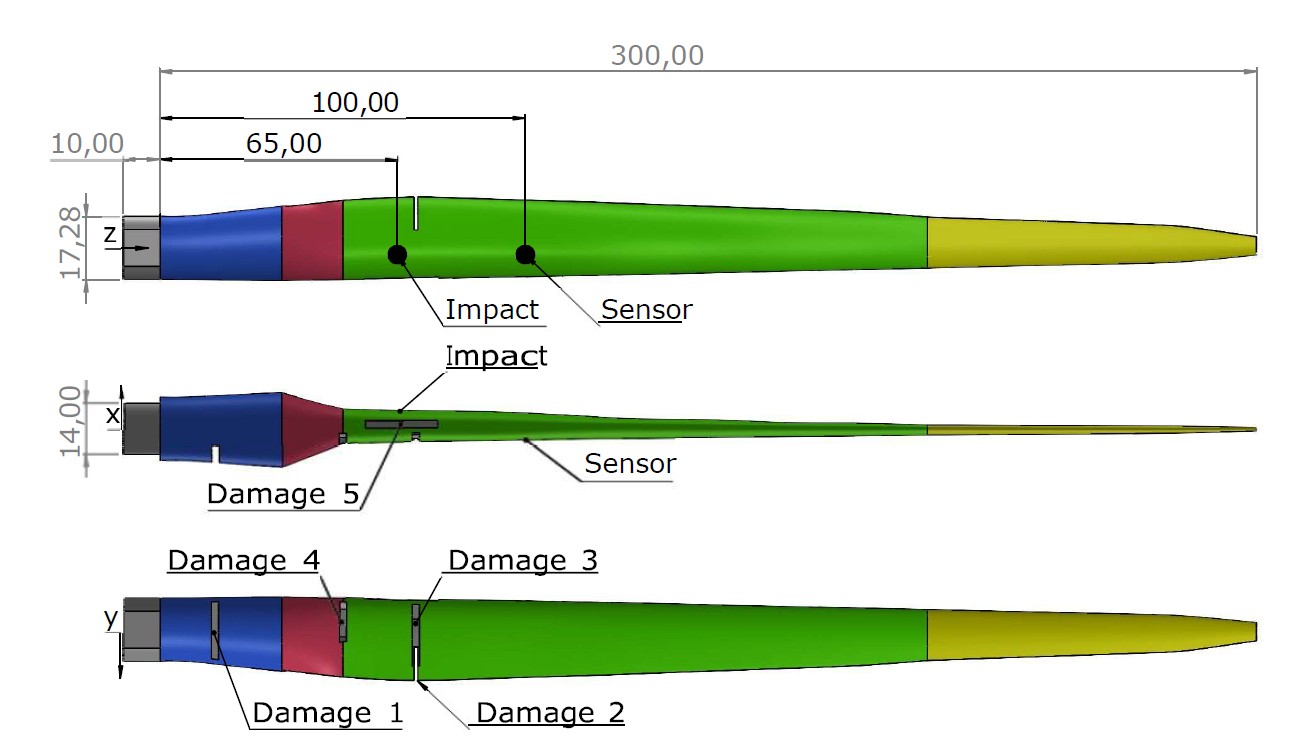

荷蘭Brightlands材料中心的研究人員使用Anisoprint Composer A4打印機將連續(xù)碳纖維直接集成到熱塑性基體中,開發(fā)出自感應(yīng)3D打印復(fù)合材料部件。他們的方法可以沿應(yīng)力關(guān)鍵區(qū)域精確放置纖維。在測試中,一座人行天橋的比例模型顯示出施加的載荷與嵌入纖維的電阻變化之間存在明顯的相關(guān)性,證實了材料的自我監(jiān)測能力。這種方法簡化了制造過程,并有望在假肢、橋梁和航空航天部件等應(yīng)用中實現(xiàn)結(jié)構(gòu)健康監(jiān)測。

(責(zé)任編輯:admin)

最新內(nèi)容

熱點內(nèi)容

用于診斷帕金森病的3D打印

用于診斷帕金森病的3D打印 德克薩斯大學(xué)奧斯汀分校的

德克薩斯大學(xué)奧斯汀分校的 RCSI研究人員開發(fā)3D打印植

RCSI研究人員開發(fā)3D打印植 基于機器學(xué)習(xí)預(yù)測3D打印風(fēng)

基于機器學(xué)習(xí)預(yù)測3D打印風(fēng) First Light Fusion測試核

First Light Fusion測試核 Contour3D在悉尼

Contour3D在悉尼 英國邁凱倫汽車與

英國邁凱倫汽車與 越南Vinmec醫(yī)療集

越南Vinmec醫(yī)療集 麻省理工和馬薩諸

麻省理工和馬薩諸 波士頓微制造推出

波士頓微制造推出 澳大利亞Conflux

澳大利亞Conflux