增材制造與減材制造搭配,RPM與大隈深度剖析個中緣由

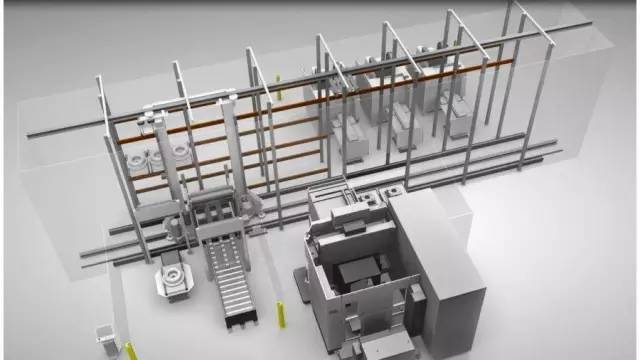

關于增材制造與減材制造如何搭配,市場上有兩種解決方案:一種是像傳統機床廠商馬扎克、德馬吉森精機、三井精機這些傳統機床廠商將增材制造所用的激光熔覆頭集成到機床中來,與刀具配合完成“加法制造”與“減法制造”。一種解決方案是通過像Fastems這樣的柔性制造系統將一個工件先是通過“加法制造”出來,然后由機械手送去熱處理,最后再通過機械手將工件送去機床進行精加工。

在增材制造商RPM和傳統機床商大隈看來,將增材制造與減材制造通過自動化貫穿起來,可以創建復雜的部件,而不需要鑄造、鍛造的前期工序。機加工可以保證零件嚴格的尺寸公差和表面光潔度要求。

關于將增材制造與減材制造分開的原因,之前3D科學谷曾介紹過,大隈認為最大化增材制造與減材制造潛能的方法不是將兩種技術集成到同一臺設備中,因為加工環境和加工速度不一樣,對于集成到同一臺設備來說,一種技術在加工的時候,另外一種技術處于“等待”狀態,這對設備的產能是浪費的。而將兩種技術獨立開來,中間由自動化機器手或者是多托盤系統來實現協調作業,可以將工作效率最大化。

另外就是增材制造和減材制造對加工環境的要求不一樣。RPM的激光沉積系統的設計是為了保持氧含量低于百萬分之10(PPM)以防止金屬粉末的氧化,工作區露點低于50°C。

RPM的Robert Mudge在此基礎上進行了更加深入的剖析,他認為將增材制造與減材制造分開有三大理由:

濕度控制:機加工過程中冷卻液的使用阻礙了激光加工環境中的氬氣環境的控制。

材料效率:在一個專用的增材制造設備中,大部分未被使用的金屬粉末可以通過專門的粉末回收裝置得到重新利用。但在混合增材制造設備中,讓粉末(增材制造過程中產生的)與斷屑(機加工過程中產生的)混合在一起后,要想回收粉末就變得很難。

二次加工:大部分通過增材制造完成零部件都需要在機加工前進行熱處理工藝。將兩種工藝分開由專門的設備來完成使得中間加入熱處理工藝變得很容易。

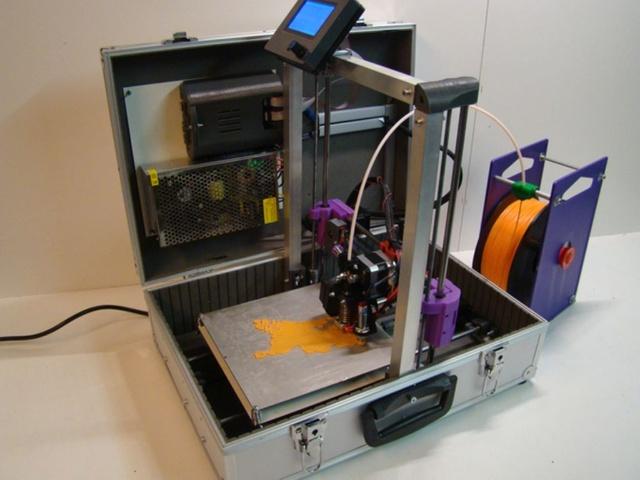

目前,增材制造從速度方面并不高,想獲得更薄的壁,更復雜的加工形狀,就需要在粉末的沉積速度上加以調節。工業用的很多零部件,通過增材制造來完成的速度并不像機加工這么高效,增材制造完成一個工件少的為幾十個小時,而多的則是幾百小時。

我們可以考慮到一個需要40個小時通過增材制造工藝來完成的零件再通過機加工進行精加工的時候如果只需要10小時,那么將兩種工藝集成到一臺設備上,當進行增材制造的時候,機加工的配置則處于閑置狀態,而將增材制造通過單獨的設備來完成,就可以釋放機加工被閑置的這30小時的產能。

(責任編輯:admin)

未來,3D打印將為供應鏈帶

未來,3D打印將為供應鏈帶 選區激光熔化SLM過程中打

選區激光熔化SLM過程中打 3D打印熱潮已過,下步將如

3D打印熱潮已過,下步將如 干貨:3D打印在一汽大眾汽

干貨:3D打印在一汽大眾汽 3D打印機為何能在環保問題

3D打印機為何能在環保問題 3D打印為供應鏈帶來意想不

3D打印為供應鏈帶來意想不 各類3D打印成型技

各類3D打印成型技