深度解析3D打印技術對武器裝備發展的影響(2)

二、3D打印技術在軍事領域的應用將對武器裝備發展產生深遠的影響

受技術、成本的限制,3D打印技術難以取代大規模流水線生產,但其不需要模具,可實現從設計到零件的直接轉化,完成快速、自由的制造,將在武器裝備的設計,復雜、昂貴部件的制造,以及維修保障等方面得到廣泛的應用,對武器裝備發展產生積極的影響。

1.小批量制造成本低、速度快,可顯著降低武器裝備研制風險、縮短研制時間

武器裝備越來越復雜,研制時只有通過多輪的設計-原型機生產-試驗-修改設計-原型機再生產-再試驗過程,通過原型機重復試驗才能及時發現問題并修正。但原型機的產量極小,采用傳統制造方式的時間長、成本高,造成武器裝備研制的周期長,費用高。美國F-35戰斗機因為研制過程中的反復實驗與制造,造成研制時間多次延長,研制費用顯著增加。

3D打印技術不需要傳統制造方式的鑄錠、制胚、模具、模鍛等過程,可以快速、低成本地進行原型機生產,且整個生產過程數字化,可隨時修正、隨時制造,在短時間內進行大量的驗證性試驗,從而顯著降低研制風險、縮短研制時間、降低研制費用。NASA在“好奇號”火星車和新一代大型運載火箭設計中,已采用3D打印技術進行零件的快速制造。我國新型戰斗機起落架的關鍵零部件等也采用激光快速成形技術制造,極大地縮短了研制周期。

2.復雜制造能力好,可完成傳統方法難以完成的制造,提高武器裝備性能

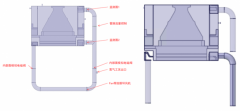

3D打印技術不需要預先制作模型,是真正的自由制造,可以成型幾乎任意形狀的零件,對具有 復雜內部結構的零件特別有效。如制造復雜的鈦合金結構部件,具有復雜內部冷卻通道的航空發動機渦輪葉片,內部材料和結構復雜的坦克裝甲等關鍵武器零部件。3D打印技術還能顯著提高零部件的關鍵性能。

采用激光燒結技術制造的零件具有超過或者等同于鍛件的性能,特別是高溫、持久、抗疲勞等性能。如采用選擇性激光燒結技術制造的飛機起落架用超高強度鋼,其抗疲勞強度可比鍛件高20%,制造的渦輪葉片的900度疲勞強度可以比第二代單晶高40%。此外,3D打印技術還可用于局部成份控制,生產局部材料屬性(如折射率、導電性、磁性、硬度等)可控的功能梯度材料,使材料呈現出一些特殊的性能。DARPA正在資助用3D打印機打印梯度折射率透鏡(石英)的研究,可用于研制光學隱身斗篷。

3.材料利用率高,可有效降低先進武器生產成本

傳統的制造是“減材制造”,通過在原材料坯件上進行切削、擠壓等操作,把多余的原料去除,加工出所需部件形狀,加工過程中去除的原材料難以回收利用,原材料浪費嚴重。如美國F-22戰斗機中尺寸最大鈦合金整體加強框零件的重量不足144千克,而毛坯模鍛件重達2796千克,鈦合金材料的利用率不到5.2%。昂貴材料的大量浪費,直接推高武器裝備的成本,使得武器裝備越來越難以承受。美國F-22戰斗機的成本超過2億美元,即使美國這樣的經濟強國也難以大量承擔。3D打印只在需要的地方添加原材料,材料利用率極高,能夠充分利用昂貴的原材料,顯著降低武器裝備的成本。如采用激光成形技術,C919飛機中央翼根肋的精坯重量僅為136千克,相比傳統制造方法1607千克的鍛件毛坯,可以節省91.5%的昂貴的鈦合金材料。

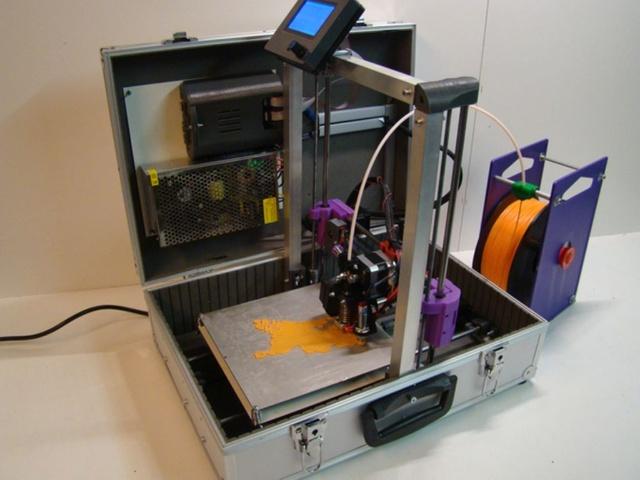

4.具備快速制造不同零部件的能力,可有效提升武器裝備維修保障的實時性、精確性

當前,裝備維修保障主要采取冗余備份的方式,即預先準備大量零部件,在裝備受損時進行替換。由于裝備受損情況難以預測,這種方式容易產生保障不足和保障過量兩種情況。保障不足時將因為預先準備的配件少而影響武器裝備的及時修復,保障過量時將因為預先準備的配件過多而增大保障壓力。3D打印技術具備快速制造不同零部件的能力,只要有電子設計圖紙及打印材料,可根據需要快速打印出各種部件。應用于維修保障時,可在戰場快速打印出受損部件,及時精確地完成受損裝備的維修保障,快速恢復作戰能力。認識到 3D打印技術在提高裝備維修保障中潛在的巨大作用,美國積極探索3D打印技術在裝備維修保障中的應用,于2012年和2013年部署了兩個基于3D打印技術的移動遠征實驗室[11][12],驗證基于3D 打印技術的裝備維修保障。

加快3D打印技術的發展與應用是彌補我國當前武器裝備設計、制造與維修保障能力的不足,提升研發效率,降低制造成本,提高維修保障時效性與精度的有效途徑。我國3D打印技術在鈦合金大型復雜整體構件激光成形等方向居于世界領先地位,但整體水平仍有很大的提升空間。應著眼武器裝備長遠發展,統籌規劃,匯聚各方面力量推動3D打印技術的發展與應用,為實現“能打仗、打勝仗”的目標提供技術支撐。

一是將3D打印技術作 為我國制造業升級的關鍵,軍民融合、整合資源,集全國之力進行發展;

二是針對當前存在的問題,加強材料技術3D打印核心關鍵技術研究,改變我國核心關鍵設備受制于人的狀況;

三是積極探索 3D打印技術在武器裝備建設中的應用,以應用牽 引技術發展方向與重點。

作者:鄧啟文,郭繼周,吳 集 (國防科學技術大學國防科技與武器裝備發展戰略研究中心)陳強(裝甲兵工程學院機械工程系)

(責任編輯:admin)

未來,3D打印將為供應鏈帶

未來,3D打印將為供應鏈帶 選區激光熔化SLM過程中打

選區激光熔化SLM過程中打 3D打印熱潮已過,下步將如

3D打印熱潮已過,下步將如 干貨:3D打印在一汽大眾汽

干貨:3D打印在一汽大眾汽 3D打印機為何能在環保問題

3D打印機為何能在環保問題 3D打印為供應鏈帶來意想不

3D打印為供應鏈帶來意想不 各類3D打印成型技

各類3D打印成型技