案例:直接驅動伺服液壓閥體的重新設計和3D打印

流體動力學領域正在迅速的適應金屬3D打印技術,挖掘增材制造技術在液壓產品尺寸、重量和設計自由度方面的潛在優勢。英國 Domin Fluid Power公司利用金屬3D打印技術,在液壓泵和液壓閥制造領域進行了探索。本期,將分享一個Domin公司研發3D打印直接驅動伺服液壓閥的案例。

優化內部歧管連接方案

Domin Fluid Power 制定了新的流體動力產品“穩定”設計的戰略,這個戰略建立在以金屬3D打印技術作為制造方式的基礎上。在此基礎上,Domin公司對一些多年來都沒有什么明顯改變的液壓流體動力零部件進行了重新設計與制造,包括直接驅動伺服液壓閥。

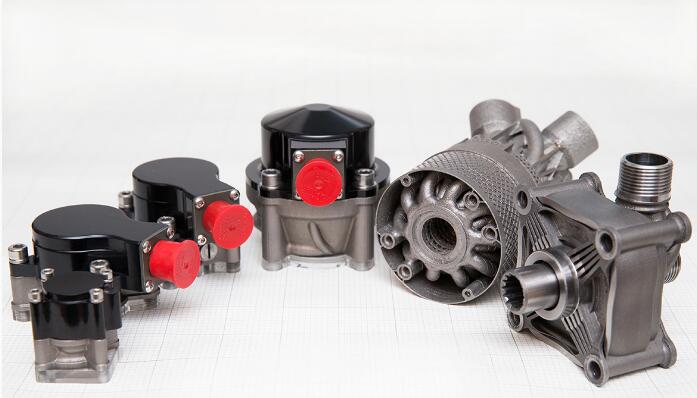

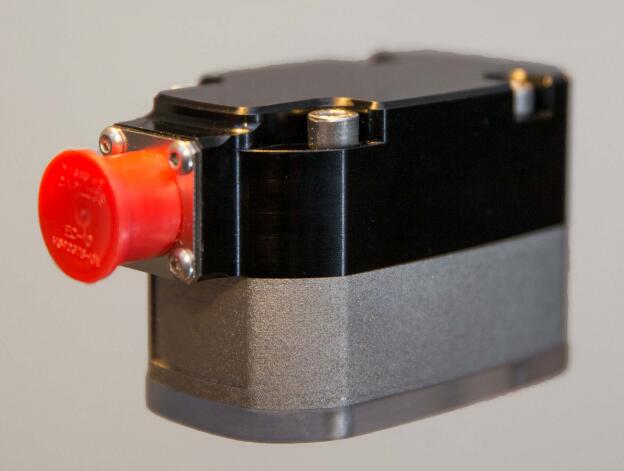

圖片來源:Domin Fluid Power

Domin Fluid Power重新設計與制造的3D打印直接驅動伺服液壓閥,經歷了上千小時的設計、分析、測試和評估。Domin Fluid Power表示重新設計的3D打印閥體在重量、體積上都得以降低,由于液壓閥體壓力損失的減少,閥體效率也得以提升。

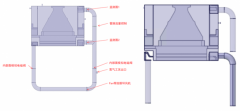

在表面上看,這個閥體雖不像其他金屬3D打印零件一樣充滿了獨特的幾何結構,但它內部的管道設計體現了增材制造技術的靈活性。Domin公司通過設計優化和增材制造技術,實現了更佳的內部歧管連接方案。

根據中國3D打印網的市場研究,液壓閥體中有許多管道相交在一起,以往這些交叉歧管是通過機械加工交叉鉆孔的方式制造的。由于機加工的角度限制,通常需要在流道內部添加插頭來調整流量。而制造液壓閥體的選擇性激光熔化金屬3D打印設備,則是通過一層一層融化金屬粉末的方式來制造歧管,這種增材制造方式可以制造出復雜的內部歧管管路,給流體的流動路徑優化設計帶來了更大的空間。

圖片來源:Domin Fluid Power

(責任編輯:admin)

未來,3D打印將為供應鏈帶

未來,3D打印將為供應鏈帶 選區激光熔化SLM過程中打

選區激光熔化SLM過程中打 3D打印熱潮已過,下步將如

3D打印熱潮已過,下步將如 干貨:3D打印在一汽大眾汽

干貨:3D打印在一汽大眾汽 3D打印機為何能在環保問題

3D打印機為何能在環保問題 3D打印為供應鏈帶來意想不

3D打印為供應鏈帶來意想不 各類3D打印成型技

各類3D打印成型技