博世力士樂與挪威鈦合作提升自動化控制的快速等離子沉積3D打印技

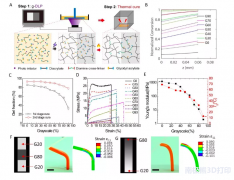

關于自動化與激光近凈型(LENS)技術的結合,日本大隈的Fastems的柔性制造自動化單元:含有三臺RPM的激光沉積機(近凈型激光成型技術)與一臺大隈的MU-6300V五軸立式加工中心,這一技術是送金屬粉的激光近凈型技術。

現在,Norsk Titanium(挪威鈦)正在與博世力士樂合作以將其快速等離子沉積™技術推進自動化制造領域,而這一技術是送金屬絲的等離子近凈型技術。Norsk Titanium(挪威鈦)號稱為航空制造業而生、將重寫鈦合金產品的制造歷史的快速等離子沉積™技術到底是怎樣的?

之前空客位于德國的工廠Premium Aerotec在對Norsk Titanium(挪威鈦)的快速等離子沉積™技術進行設備測試,準備通過該技術來生產A350 XWB飛機上的鈦合金零件。面臨著像空客這樣的生產商產業化的需求,Norsk Titanium(挪威鈦)需要開拓其設備接入自動化的配置以滿足激增的歐洲和美國市場訂單。

Norsk Titanium(挪威鈦)最近經歷了一些工廠的擴建計劃來滿足客戶增加訂單的需求。博世力士樂的定制化解決方案通過10個伺服軸為Norsk Titanium(挪威鈦)的快速等離子沉積™(Rapid Plasma Deposition-RPD)運動控制涉及到的部件來提供運動控制,實現多個等離子弧焊的實時控制以及其他功能。

Norsk Titanium(挪威鈦)的CEO Warren M. Boley Jr認為博世力士樂的PLC變頻控制器有效支持Norsk Titanium(挪威鈦)航空領域的客戶對絕對精度和可擴展性的需要,基于博世力士樂的技術,Norsk Titanium(挪威鈦)更加容易擴展其雄心勃勃的計劃,在北美建立其巨大的市場競爭力。

鍛造技術在航空制造領域已應用多年,主要用于制造飛機、發動機承受交變載荷和集中載荷的關鍵和重要零件。飛機上鍛件制成的零件重量約占飛機機體結構重量的20%~35%和發動機結構重量的30%~45%。

目前在航空制造領域,金屬3D打印技術沒有廣泛應用于高端裝備的制造,只在小范圍內作為:包括飛機結構件一體化制造(翼身一體)、重大裝備大型鍛件制造(核電鍛件)、難加工材料及零件的成形、高端零部件的修復(葉片、機匣的修復)等傳統鍛造技術無法做到的領域。

在航空航天領域,材料往往是昂貴的。快速等離子沉積技術比鍛造更能節約至少50%的材料去除需求。而對于完成后期加工任務的機床來說,更少的材料去除需求也意味著更少的刀具、冷卻液消耗,更快的加工時間,以及更快的設備投資回收周期。

Norsk Titanium(挪威鈦)的快速等離子沉積™技術走向自動化將對金屬3D打印技術進入產業化帶來里程碑的影響作用。值得關注!

(責任編輯:admin)

納米纖維涂層管狀支架骨再

納米纖維涂層管狀支架骨再 中美合作團隊《Science》

中美合作團隊《Science》 內燃機增材再制造修復技術

內燃機增材再制造修復技術 高性能金屬激光增材制造裝

高性能金屬激光增材制造裝 西安交大與哈佛大學合作研

西安交大與哈佛大學合作研 仿真技術與3D打印推動液壓

仿真技術與3D打印推動液壓 科學家使用超聲波

科學家使用超聲波