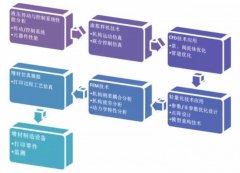

3DP技術解決重型工業大型與復雜的零件鑄造挑戰

一般來說,鑄件尺寸越大,需要制造的砂芯數量就越多。3DP技術用于大型鑄件砂模制造方面存在著砂芯排氣、砂芯固定,以及外冷鐵設置和固定等挑戰。不僅如此,這些砂模在金屬鑄造過程中通常還要滿足超高溫、超厚寬斷面、高承壓、干凈、無損等要求。本期,就結合voxeljet維捷的幾個典型應用案例并結合玉柴的鑄造應用,為您盤點3DP技術如何滿足大型零部件鑄造的挑戰。

3D打印技術應對復雜性的挑戰

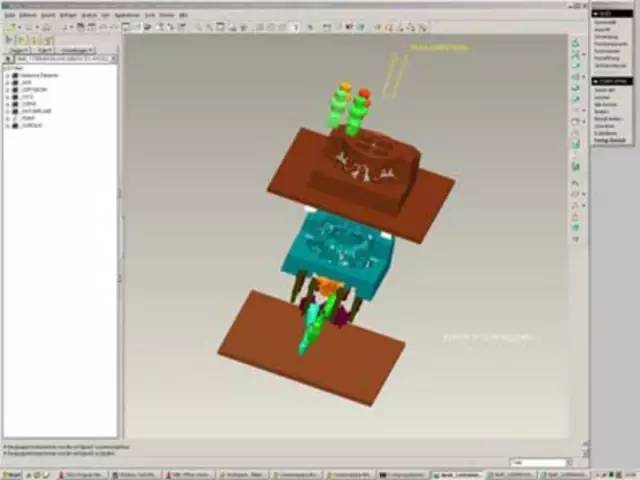

在柴油發動機的鑄造中對于砂模的要求是很高的,需要保證砂型的形狀尺寸,以及形狀之間的相對位置,能夠保證鑄件的壁厚均勻。柴油發動機70%到80%的零件都是鑄造完成的,曼開發了一個柴油發動機缸蓋的砂型模具,模具由一個頂部和底部的外框以及19個核心部分組成,其中7個核心部分具有不同的幾何形狀,砂型模具被分為兩半,還包括了溢流口、冒口和排氣孔等部分。曼希望在兩周內完成砂型模具的制造并將發動機缸蓋鑄造出來。

滿足曼的要求是挑戰巨大的,這個發動機缸蓋的設計包括了很多干涉部分。voxeljet維捷所用的打印成型材料為190μm平均晶粒尺寸的沙粒,打印層厚為0.4毫米。這樣的系統工作了29個小時將兩塊砂模打印完成,完整的外部尺寸為1460×1483×719毫米。

在模具設計過程中還采取了各種運輸保護措施,以確保運輸過程中不發生破損,這些保護部分跟砂型一起被打印出來,并且很容易被拆除,另外模具部件的良好穩定性也確保了在整個運輸過程中沒有損壞情況發生。隨后通過對EN-GJS 400-15 鑄鐵材料在1360°C溫度下的鑄造,完成了曼的柴油發動機缸蓋的鑄造。

此外,國內也開始將3DP技術應用于柴油發動機研發試制領域,廣西玉柴在鑄造集成式復合氣缸蓋的砂芯組方面進行了積極的探索,成功鑄造出零件復雜程度高的集成式復合氣缸蓋。集成式復合氣缸蓋的復雜性包括進排氣道、噴油器安裝孔、缸蓋上水套、缸蓋下水套、氣缸孔、缸孔水套和凸輪挺桿孔。3D打印在其中發揮的作用是組合砂型的缸蓋上水套砂型、缸蓋下水套砂型、進氣道砂型和排氣道砂型是由3D打印出來的。玉柴保證了進排氣道與缸蓋水套的進排氣道外殼的復雜形狀相應匹配及壁厚的均勻。而且缸蓋上水套、缸蓋下水套、進氣道、排氣道一次精確成型,成功確保進排氣道在澆鑄過程中無上浮,能夠解決各個氣道位置一致性的問題,從而確保氣道參數良好性。

3D打印技術實現砂模的無模制造

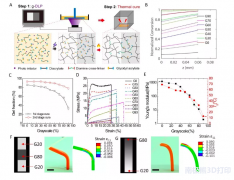

世界知名的泵公司包括美國ITT公司、TACO公司、GORMAN—RUPP公司、荷蘭Nijhuis公司,其中Nijhuis公司用在重工業及水處理領域用到的泵是非常龐大的,例如一款Nijhuis的泵與葉輪就重達800公斤,這樣的產品在設計迭代的過程中,涉及到昂貴的開模成本,周期也非常長。

大型泵體與葉輪由于工作環境較惡劣,需要承受較大的變載荷作業,這就要求這些大型零件不僅外觀質量好,尺寸精度高,同時內在質量也必須保證,還要具有較佳的綜合力學性能,尤其是耐腐蝕及抗疲勞性。此外,這些零件曲面流道多,多渦室,結構復雜,試驗壓力大,鑄造工藝復雜,鑄件成形過程很難控制,這些都給砂型模具的制造提出了挑戰。

在傳統的原型制造中,從圖紙到成品鑄造需要幾個月的時間。通過voxeljet維捷的3D打印機,一旦CAD設計完成,信息通過電子郵件發送給voxeljet維捷的訂單處理部門,再確認建模信息并設置好打印參數后,其余的砂模打印工作就交給VX4000這臺設備來完成。

(責任編輯:admin)

納米纖維涂層管狀支架骨再

納米纖維涂層管狀支架骨再 中美合作團隊《Science》

中美合作團隊《Science》 內燃機增材再制造修復技術

內燃機增材再制造修復技術 高性能金屬激光增材制造裝

高性能金屬激光增材制造裝 西安交大與哈佛大學合作研

西安交大與哈佛大學合作研 仿真技術與3D打印推動液壓

仿真技術與3D打印推動液壓 科學家使用超聲波

科學家使用超聲波