基于3D打印技術(shù)的復(fù)雜結(jié)構(gòu)模具數(shù)字化制造方法(2)

2.3DP與模具快速制造

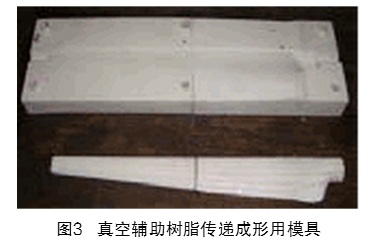

目前,工業(yè)界主要利用3DP技術(shù)直接制造模具。Dippenaar等以石 膏粉體為成形材料,采用3DP技術(shù)制造真空輔助樹脂傳遞成形用模具(見圖3),并利用該模具制備刀片。Junk等以石膏為材料,采用3DP方法制造熱塑成形用模具,以壓制汽車模型車身頂蓋。Budzik采用Zcorp公司的Z510三維打印機(jī)和Zcast 501專用粉體材料,直接制造的砂型模具,用于鑄造轉(zhuǎn)子葉片這些制模方法周期短、 工藝簡(jiǎn)單,但制造的模具精度和表面 粗糙度較差,致密度低、力學(xué)性能差。

3.FDM與模具快速制造

FDM技術(shù)主要應(yīng)用在模具的間接 制造過程中。Idris和Blake等[17-18]采用FDM方法制作ABS樹脂原型,并通過翻模方法制造熔模鑄造用砂型模具。Lee等在采用FDM方法制造ABS樹脂原型后,通過兩種翻模工藝將樹脂原型轉(zhuǎn)換為陶瓷鑄型,即:

①在樹脂原型外表面掛漿,經(jīng)脫脂和焙燒來制造陶瓷鑄型;

②首先由樹脂原型翻制硅橡膠模具,然后制造蠟型,最后由蠟型翻制陶瓷鑄型。FDM間接制模方法的工藝復(fù)雜,同時(shí)制造的原型精度低于SL原型,導(dǎo)致模具精度補(bǔ)償難度增加。

4.LOM與模具快速制造

LOM技術(shù)在模具直接制造及間接制造方面均有應(yīng)用。Tari等采用LOM方法制造樹脂傳遞成形用模具,工藝過程為:

①以底層涂覆熱塑性粘合劑的紙材為成形材料,利用CO2激光源切割紙材制造模具的單層截面,通過熱壓輥熱壓紙材實(shí)現(xiàn)各層截面的粘接,以制備樹脂傳遞成形用模具;

②在對(duì)模具進(jìn)行表面涂覆和打磨后,得到模具成品。利用該模具, 制造了以乙烯基脂為材料的I型梁。

Wang等選擇美國(guó)Helisys公司的LOM 2030成 形設(shè)備, 以紙材為成形材料,通過LOM及后處理工藝制造彈道的砂型模具。 Mueller等研究了LOM技術(shù)在砂型 鑄造、 熔模鑄造和陶瓷成形方面的應(yīng)用, 給出了有關(guān)的應(yīng)用案例,如利用LOM原型翻制砂型; 利用LOM原型翻制陶瓷蝸桿注射成形用模具,該模具內(nèi)部為硅膠外部為金屬套;直接制造熔模鑄造中的壓蠟?zāi)>摺5牵肔OM技術(shù)制造模具,存在材料利用率和精度低、后處理工藝復(fù)雜等問題。

5.SLS與模具快速制造

在模具直接制造方面,美國(guó)DTM公司推出了Rapidtool制模技術(shù),其主 要工藝過程為:利用CO2激光器燒結(jié) 外層包裹粘接劑的金屬粉末來制造模 具半成品→燒結(jié)脫脂→滲銅處理→模具成品。德國(guó)EOS公司推出了Direct Tool制模技術(shù),該技術(shù)也稱為直接金屬激光燒結(jié)制模技術(shù), 通過燒結(jié)不同熔點(diǎn)的金屬粉末混合物來制造金屬模具。這兩種技術(shù)已被廣泛應(yīng)用于金 屬模具制造, 如Kenny等選用DTM公司的Sinterstation 2000 成形設(shè)備及 RapidSteel1和RapidSteel2成形材料, 采用Rapidtool工藝制造高分子材料成形 模具; Milovanovic等利用DMLS燒結(jié)H20模具鋼 (Cr,Ni,Mo,Si,V和C的復(fù)合粉末材料) ,制造了一段汽車輪胎的胎面模具; Kumar等利用SLS工藝燒結(jié)WC-Co粉末來直接制造注射模具,并通過熔滲青銅來提高模具的致密度和力學(xué)性能。

劉錦輝等利用SLS燒結(jié)環(huán)氧樹脂與金屬的粉末復(fù)合材料制造具有隨形冷卻水道的注塑模具鑲 塊 (見圖4),并通過熔滲青銅來提高鑲塊的致密度和力學(xué)性能。Harlan等 將聚合物粘接劑噴涂至氧化鋯粉體顆 粒表面, 然后利用SLS技術(shù)燒結(jié)粉體來制備氧化鋯陶瓷鑄型模具,并進(jìn)行鈦合金零件的鑄造。SLS制模方法工藝過程簡(jiǎn)單,可以實(shí)現(xiàn)具有復(fù)雜內(nèi)流道結(jié)構(gòu)的模具的快速制造,但為了提高模具的致密度和力學(xué)性能需要進(jìn)行熔滲等后處理,增加了制模時(shí)間。

此外,也可應(yīng)用SLS技術(shù)制造原型后再翻制模具,如劉紅軍等利用SLS燒結(jié)聚苯乙烯粉體來制造塑料原型,然后在原型外掛漿,經(jīng)脫脂和焙燒后得到陶瓷鑄型模具,以進(jìn)行鋁合金零件的精密鑄造。但是,利用SLS技術(shù)制造的原型精度較低,難以滿足高精度模具制造的要求。

6.金屬直接成形與模具快速制造

金屬直接成形技術(shù)可以實(shí)現(xiàn)模具的直接和快速制造。Armillotta等通過選區(qū)激光熔化(SLM)和數(shù)控技術(shù)結(jié)合來實(shí)現(xiàn)注塑模具型腔鑲塊的制造(見圖5),其中鑲塊上體由SLM技術(shù)熔化H11熱作鋼粉末制造,鑲塊下體由數(shù)控加工制造。Jeng等[30]選用Fe、Ni和Cr的混合粉體材料,采用金屬激光熔覆(SLC)和研磨結(jié)合的方法來制造金屬粉末注射成形模具,其中激光熔覆方法用于模具成形,研磨方法用于精確控制各熔覆層的高度和頂面平滑程度。金屬直接成形法可以實(shí)現(xiàn)具有較高致密度和力學(xué)性能的模具的快速制造,但工藝難度大,因此還處于技術(shù)研究階段。 增材制造技術(shù)在模具數(shù)字化制造領(lǐng)域的發(fā)展趨勢(shì)

(1)與直接制模方法相比,間接制 模方法工藝復(fù)雜,制模周期長(zhǎng),模具壽命較短。直接制模方法,尤其是綜合性能良好的金屬模具的直接制造,是增材制造技術(shù)在模具行業(yè)的優(yōu)先發(fā)展方向。

(2)增材制造技術(shù)基于分層/疊加原理成形實(shí)體結(jié)構(gòu),其中直接制模過程中模具表面因臺(tái)階效應(yīng)而精度較低,間接制模過程中原型表面的臺(tái)階效應(yīng)會(huì)傳遞至模具,導(dǎo)致模具表面精度的控制難度增加。此外,模具成形及后處理過程中的各種變形及收縮也會(huì)導(dǎo)致模具精度降低。基于增材制造技術(shù)的模具精度控制將成為一個(gè)重要的研究方向。

(3)目前,增材制造技術(shù)主要用于小型模具快速制造,在大型模具制造方面還存在技術(shù)瓶頸。未來有必要在大型模具制造方面進(jìn)行深入探索。 結(jié)束語(yǔ) 相比模具傳統(tǒng)制造方法,增材制造技術(shù)可以實(shí)現(xiàn)任意復(fù)雜結(jié)構(gòu)模具的快速制造,在單件或小批量生產(chǎn)用模具制造過程中,具有制造成本低、周期短的優(yōu)勢(shì),因此廣泛應(yīng)用于模具制造業(yè)。未來,有必要在模具直接制造方法、模具精度和大型模具增材制造等方面進(jìn)行重點(diǎn)技術(shù)攻關(guān),以進(jìn)一步提升基于增材制造技術(shù)的模具數(shù)字化制造水平。

作者:西安交通大學(xué)機(jī)械制造系統(tǒng)工程國(guó)家重點(diǎn)實(shí)驗(yàn)室 田國(guó)強(qiáng)、魯中良、李滌塵

(責(zé)任編輯:admin)

- ·納米纖維涂層管狀支架骨再生的生物3D打

- ·中美合作團(tuán)隊(duì)《Science》子刊: 3D打印

- ·內(nèi)燃機(jī)增材再制造修復(fù)技術(shù)綜述

- ·高性能金屬激光增材制造裝備及工藝開發(fā)

- ·西安交大與哈佛大學(xué)合作研發(fā)水凝膠/彈

- ·仿真技術(shù)與3D打印推動(dòng)液壓元件性能升級(jí)

- ·科學(xué)家使用超聲波來改善生物3D打印組織

- ·關(guān)于DMD激光熔覆3D打印技術(shù)的仿真模擬

- ·可用于選區(qū)激光燒結(jié)的納米增強(qiáng)聚合物復(fù)

- ·倫敦帝國(guó)理工學(xué)院:低成本電化學(xué)多金屬

- ·CLIP連續(xù)液界制造技術(shù):顛覆性的光固化

- ·納米級(jí)3D打印,國(guó)內(nèi)在雙光子聚合技術(shù)領(lǐng)

- ·盤點(diǎn)2016上半年九大尖端3D打印技術(shù)

- ·3D模型庫(kù)Sketchfab推出使用VR頭盔瀏覽3

- ·揭秘藍(lán)光英諾整套3D生物打印血管技術(shù)

- ·技術(shù)革新:德國(guó)IFAM開發(fā)金屬FDM 3D打印

- ·新型金屬3D打印技術(shù)XJET,噴射成型

- ·納米纖維涂層管狀支架骨再生的生物3D打

- ·低熔點(diǎn)金屬3D打印技術(shù)研究與應(yīng)用

- ·SLM 3D打印技術(shù)新突破,可生產(chǎn)高強(qiáng)度延

納米纖維涂層管狀支架骨再

納米纖維涂層管狀支架骨再 中美合作團(tuán)隊(duì)《Science》

中美合作團(tuán)隊(duì)《Science》 內(nèi)燃機(jī)增材再制造修復(fù)技術(shù)

內(nèi)燃機(jī)增材再制造修復(fù)技術(shù) 高性能金屬激光增材制造裝

高性能金屬激光增材制造裝 西安交大與哈佛大學(xué)合作研

西安交大與哈佛大學(xué)合作研 仿真技術(shù)與3D打印推動(dòng)液壓

仿真技術(shù)與3D打印推動(dòng)液壓 科學(xué)家使用超聲波

科學(xué)家使用超聲波