華東理工《JMST》綜述:層間增強+金屬增材制造的研究進展!

時間:2023-07-28 11:27 來源:材料學網 作者:admin 閱讀:次

導讀:增材制造(AM)具有快速原型、高設計自由度和靈活制造的優勢,而由于固有缺陷和殘余應力,增材制造產品的機械性能并不均勻。將層間表面增強(SE)技術集成到AM中是改善成型材料的微觀結構、緊密缺陷、殘余應力狀態、機械性能和化學性能的潛在解決方案。本文通過SE和AM的結合回顧了關于AM過程的當前文獻,并證明了從技術層面將SE技術集成到AM中的可能性。然后,在微觀結構、缺陷、殘余應力、機械性能和化學性能方面介紹了SE工藝對AM部件的改進效果。最后,考慮到常用的定向能量沉積(DED)工藝和超聲波沖擊處理(UIT),提出了一個閉環質量控制框架,用于將層間UIT集成到DED工藝中。指出了混合AM和中間SE的未來研究方向。

金屬增材制造(AM)是一種具有高設計和制造自由度、高材料利用率和快速原型技術,已廣泛應用于模具修復、醫療領域、航空航天工業和許多其他潛在應用。Díaz等人通過激光包層對老化蒸汽回路部件進行添加劑修復,具有良好的電阻、腐蝕性和腐蝕性涂層材料,提高了熱電站的耐用性。在AM的幫助下,Lin等人定制了具有高表面密度的鈦合金髖關節植入物,該植入物已成功應用于金毛獵犬的股骨頭置換。Caiazzo等人實施了AM技術來制造具有預期幾何形狀的復雜IN 718渦輪葉片。然而,由于粗柱狀顆粒和各種內部缺陷,如微裂紋、孔隙和不完全融合,加性制造的組件通常表現出不可靠的機械性能。此外,AM工藝的快速加熱和冷卻周期涉及不可避免的拉伸殘余應力,降低了所生產部件的疲勞性能。

熱處理、熱等靜壓或表面增強(SE)的后處理是提高AM部件質量的常見方法。熱處理通常用于改變微觀結構,促進沉淀行為,釋放殘余應力,并改善添加劑制造部件的機械性能。熱穩壓可以有效消除AM部件的孔隙和熱裂紋。表面增強加工技術,如激光噴丸、超聲波軋制和超聲波沖擊,可以提高AM零件的表面硬度,將拉伸應力轉化為地下的壓縮應力,并細化晶粒,以提高零件在腐蝕和疲勞中的性能。然而,內部微觀結構、殘余應力和零件缺陷的改善受到SE有效深度的限制。

由于AM過程是一個逐層的范式,所以原位過程也用于提高AM材料的質量。將SE工藝集成到AM工藝的中間層中,是根據需要改善微觀結構、缺陷和殘余應力分布的潛在方法,因此可以實現高性能和可靠性的金屬部件。本文回顧了SE技術及其在AM過程中的應用。從微觀結構、缺陷、殘余應力、機械性能和化學性能等方面全面探討了SE對AM部件質量的影響。提出了一個與中間層SE技術集成的AM的閉環質量控制框架,其中討論了監測和控制技術。相關研究成果以“Integration of interlayer surface enhancement technologies into metal additive manufacturing: A review

”發表在期刊Journal of Materials Science & Technology上。

鏈接:https://www.sciencedirect.com/sc ... i/S1005030223004425

本文回顧了集成到AM中的SE技術的混合制造,以提高AM材料的質量。介紹了SE和AM的原理和集成方法,并通過微觀結構、缺陷、殘余應力、機械性能和化學性能的五個方面驗證了集成的可行性。考慮到現階段AM的流程優化、監控和控制手段,提出了閉環質量控制系統框架。有關混合AM流程的未來利益包括:

(1)工藝參數的優化:盡管對不同AM技術的工藝窗口進行了許多研究,但混合制造是多個工藝的集成,這增加了工藝的復雜性。對于適當的工藝范圍,應考慮以下問題:(i)AM沉積過程是穩定和可重復的;(ii)SE不會對AM工件造成嚴重的扭曲或開裂;(iii)AM的熱影響區應盡可能淺,而SE的塑性變形區應盡可能深,以確保SE的有益作用在下一層沉積期間可以部分保留。此外,許多學者研究了SE對AM材料的增強效果,但對于層間SE,很少研究后續層沉積過程對以前SE處理過的材料的影響。

(2)在線檢測技術的演變:目前,大多數傳感器僅限于監控工件的表面狀態,但很難監控內部。對于殘余應力,盡管XRD、中子衍射等檢測方法相對成熟,中子衍射可以深度檢測應力分布,但無法在線檢測。3D-DIC和超聲波測試可以在線檢測,但只能檢測表面應力狀態。需要能夠檢查材料內部的無損和非接觸式在線檢測技術。

(3)高保真度和快速仿真模型:由于檢測技術的局限性,許多報告通過FEM計算和預測AM工件的內部殘余應力場。然而,模擬的計算成本很高,因為AM過程是多個物理場的耦合過程,并且模擬的誤差取決于網格的數量。此外,SE和AM的集成制造應該結合CFD和FEM來解決模擬,以獲得可以解釋物理現象的高保真模型。代理模型是減少模擬時間并在模型經過正確訓練后提供快速預測的潛在方法。預計將對殘余應力的分布進行實時預測,并對制造過程進行優化。

(4)物理模型的開發:目前,AM的在線監控基本上是純粹的數據驅動。傳感器數據是統計學或機器學習,以建立質量和過程之間的相關性。然而,很難解釋機器學習的機制,這與黑匣子模型相似。因此,有必要開發物理模型來了解AM和層間SE的基本原理。結合在線傳感器監控數據和物理模擬模型的數據物理混合驅動模型的概念誕生了。數字孿生是結合物理模型和傳感器數據的有效方法。實際制造過程實時與虛擬物理模型交互,相互迭代和優化。盡管如此,數字雙胞胎技術才剛剛開始,構建AM的完整數字雙胞胎仍面臨許多挑戰。

金屬增材制造(AM)是一種具有高設計和制造自由度、高材料利用率和快速原型技術,已廣泛應用于模具修復、醫療領域、航空航天工業和許多其他潛在應用。Díaz等人通過激光包層對老化蒸汽回路部件進行添加劑修復,具有良好的電阻、腐蝕性和腐蝕性涂層材料,提高了熱電站的耐用性。在AM的幫助下,Lin等人定制了具有高表面密度的鈦合金髖關節植入物,該植入物已成功應用于金毛獵犬的股骨頭置換。Caiazzo等人實施了AM技術來制造具有預期幾何形狀的復雜IN 718渦輪葉片。然而,由于粗柱狀顆粒和各種內部缺陷,如微裂紋、孔隙和不完全融合,加性制造的組件通常表現出不可靠的機械性能。此外,AM工藝的快速加熱和冷卻周期涉及不可避免的拉伸殘余應力,降低了所生產部件的疲勞性能。

熱處理、熱等靜壓或表面增強(SE)的后處理是提高AM部件質量的常見方法。熱處理通常用于改變微觀結構,促進沉淀行為,釋放殘余應力,并改善添加劑制造部件的機械性能。熱穩壓可以有效消除AM部件的孔隙和熱裂紋。表面增強加工技術,如激光噴丸、超聲波軋制和超聲波沖擊,可以提高AM零件的表面硬度,將拉伸應力轉化為地下的壓縮應力,并細化晶粒,以提高零件在腐蝕和疲勞中的性能。然而,內部微觀結構、殘余應力和零件缺陷的改善受到SE有效深度的限制。

由于AM過程是一個逐層的范式,所以原位過程也用于提高AM材料的質量。將SE工藝集成到AM工藝的中間層中,是根據需要改善微觀結構、缺陷和殘余應力分布的潛在方法,因此可以實現高性能和可靠性的金屬部件。本文回顧了SE技術及其在AM過程中的應用。從微觀結構、缺陷、殘余應力、機械性能和化學性能等方面全面探討了SE對AM部件質量的影響。提出了一個與中間層SE技術集成的AM的閉環質量控制框架,其中討論了監測和控制技術。相關研究成果以“Integration of interlayer surface enhancement technologies into metal additive manufacturing: A review

”發表在期刊Journal of Materials Science & Technology上。

鏈接:https://www.sciencedirect.com/sc ... i/S1005030223004425

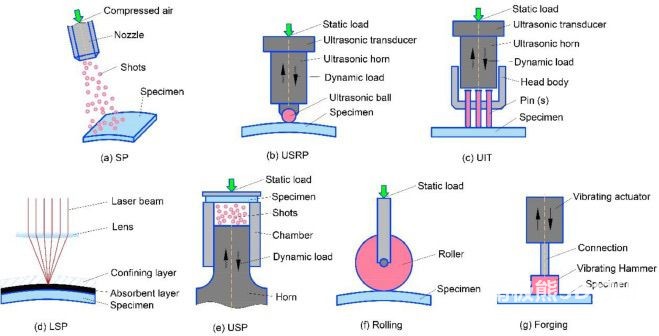

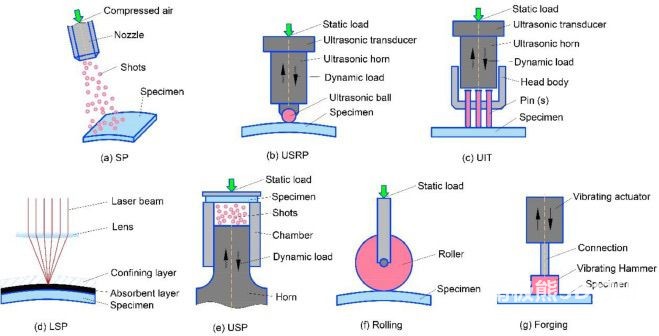

圖1.不同表面增強的示意圖:(a)SP,(b)USRP,(c)UIT,(d)LSP,(e)USP,(f)軋制和(g)鍛造。

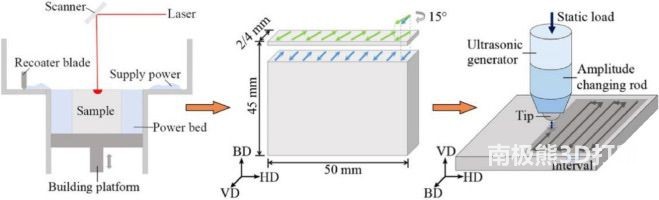

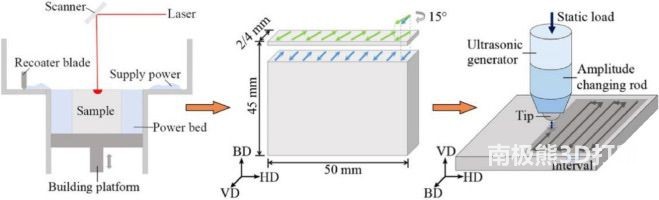

圖2.適用于SLMed 316L的USRP后處理工藝路線示意圖

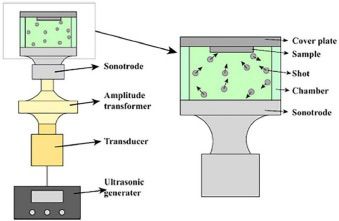

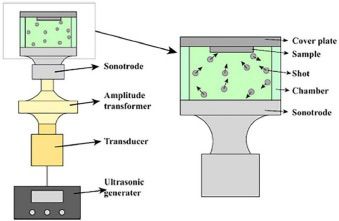

圖3.USP儀器和撞擊腔室樣品表面的鏡頭示意圖

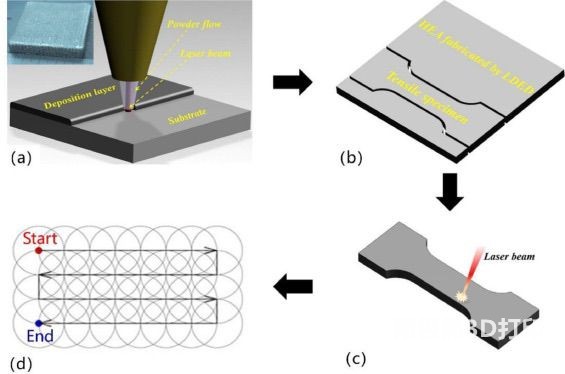

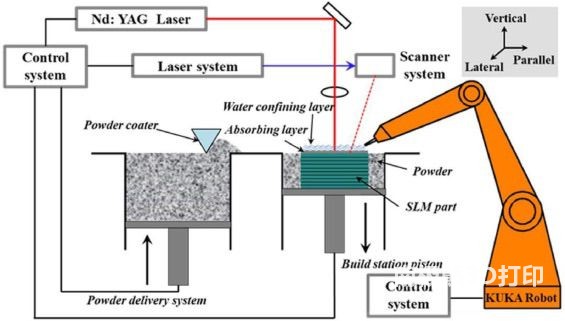

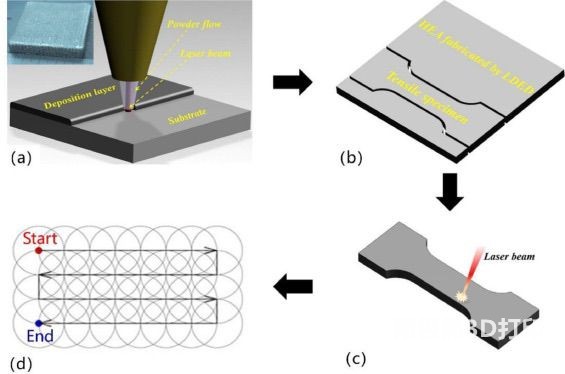

圖4.應用于DLDed CrMnFeCoNi的LSP后處理工藝路線示意圖

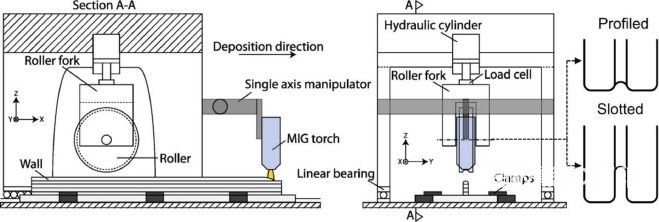

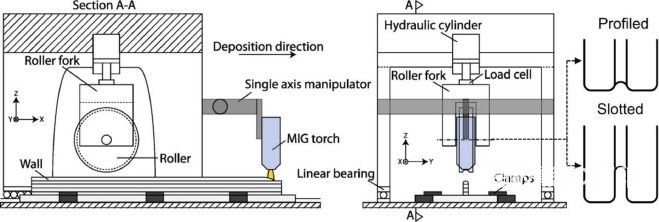

圖5.軋制和焊接設備的示意圖

圖6.混合沉積和微軋制技術(HDMR)示意圖

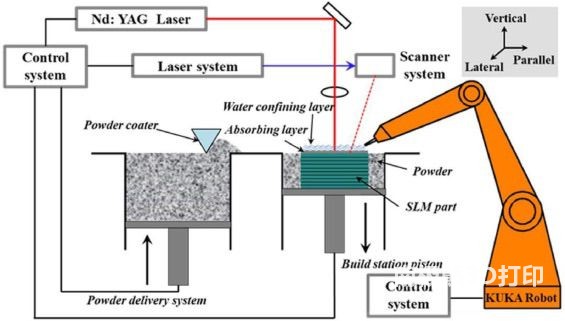

圖7.SLM和LSP組合集成設備的示意圖

本文回顧了集成到AM中的SE技術的混合制造,以提高AM材料的質量。介紹了SE和AM的原理和集成方法,并通過微觀結構、缺陷、殘余應力、機械性能和化學性能的五個方面驗證了集成的可行性。考慮到現階段AM的流程優化、監控和控制手段,提出了閉環質量控制系統框架。有關混合AM流程的未來利益包括:

(1)工藝參數的優化:盡管對不同AM技術的工藝窗口進行了許多研究,但混合制造是多個工藝的集成,這增加了工藝的復雜性。對于適當的工藝范圍,應考慮以下問題:(i)AM沉積過程是穩定和可重復的;(ii)SE不會對AM工件造成嚴重的扭曲或開裂;(iii)AM的熱影響區應盡可能淺,而SE的塑性變形區應盡可能深,以確保SE的有益作用在下一層沉積期間可以部分保留。此外,許多學者研究了SE對AM材料的增強效果,但對于層間SE,很少研究后續層沉積過程對以前SE處理過的材料的影響。

(2)在線檢測技術的演變:目前,大多數傳感器僅限于監控工件的表面狀態,但很難監控內部。對于殘余應力,盡管XRD、中子衍射等檢測方法相對成熟,中子衍射可以深度檢測應力分布,但無法在線檢測。3D-DIC和超聲波測試可以在線檢測,但只能檢測表面應力狀態。需要能夠檢查材料內部的無損和非接觸式在線檢測技術。

(3)高保真度和快速仿真模型:由于檢測技術的局限性,許多報告通過FEM計算和預測AM工件的內部殘余應力場。然而,模擬的計算成本很高,因為AM過程是多個物理場的耦合過程,并且模擬的誤差取決于網格的數量。此外,SE和AM的集成制造應該結合CFD和FEM來解決模擬,以獲得可以解釋物理現象的高保真模型。代理模型是減少模擬時間并在模型經過正確訓練后提供快速預測的潛在方法。預計將對殘余應力的分布進行實時預測,并對制造過程進行優化。

(4)物理模型的開發:目前,AM的在線監控基本上是純粹的數據驅動。傳感器數據是統計學或機器學習,以建立質量和過程之間的相關性。然而,很難解釋機器學習的機制,這與黑匣子模型相似。因此,有必要開發物理模型來了解AM和層間SE的基本原理。結合在線傳感器監控數據和物理模擬模型的數據物理混合驅動模型的概念誕生了。數字孿生是結合物理模型和傳感器數據的有效方法。實際制造過程實時與虛擬物理模型交互,相互迭代和優化。盡管如此,數字雙胞胎技術才剛剛開始,構建AM的完整數字雙胞胎仍面臨許多挑戰。

(責任編輯:admin)

最新內容

熱點內容

浙大楊華勇院士團隊:生物

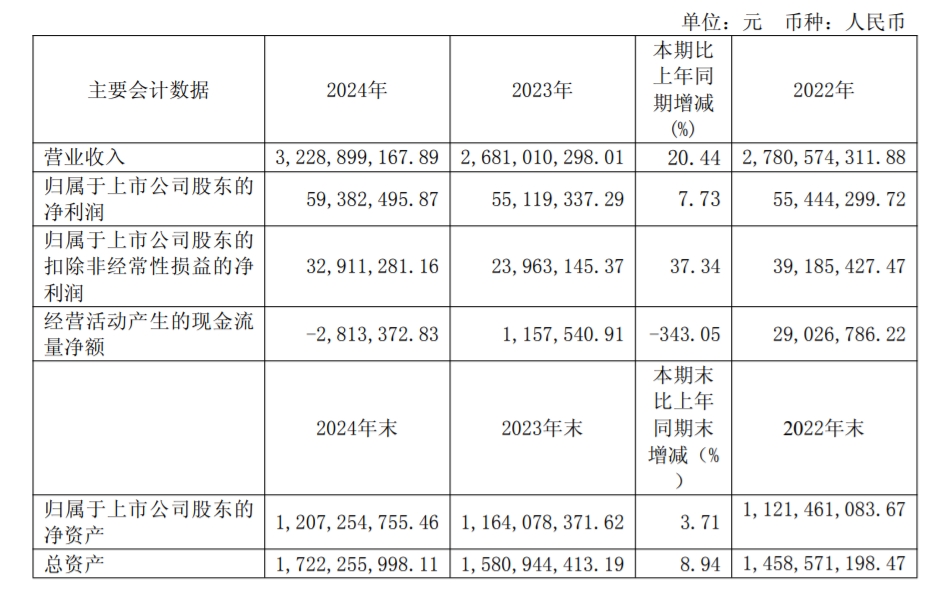

浙大楊華勇院士團隊:生物 營收32.29億元,3D打印粉

營收32.29億元,3D打印粉 2025年又有5所高校開設3D

2025年又有5所高校開設3D 珠海這個廁所,竟是3D打印

珠海這個廁所,竟是3D打印 從大阪到戛納:一雙中國3D

從大阪到戛納:一雙中國3D 央視報道今奇玩具!3D打印

央視報道今奇玩具!3D打印 忍痛5年,福州依

忍痛5年,福州依 創想三維2023全球

創想三維2023全球 上海交大谷國迎教

上海交大谷國迎教 3D打印假體植入內

3D打印假體植入內 FRI:降脂油包水

FRI:降脂油包水 少年骨折后感染致

少年骨折后感染致