粉末粒徑可以控制增材制造合金微觀結構

通常情況下,增材制造金屬材料的微觀組織是由打印工藝參數所控制的,然而一項顛覆性的研究報道,發現粉末粒徑竟然也可以實現微觀組織調控!在金屬增材制造中,微觀結構控制是實現卓越和定制機械性能的關鍵。如何在增材制造的快速凝固過程完成柱狀晶到等軸晶的轉變是增材制造技術進步的關鍵。來自南洋理工大學的Shubham Chandra等研究人員在nature communications雜志上報告了一種粉末粒徑驅動的微觀結構控制,即通過觸發粉末尺寸對增材制造的316L不銹鋼微觀結構的反直覺響應,展示了晶粒形貌的簡單和大規模控制。

粉末粒度驅動的微觀結構調控方法

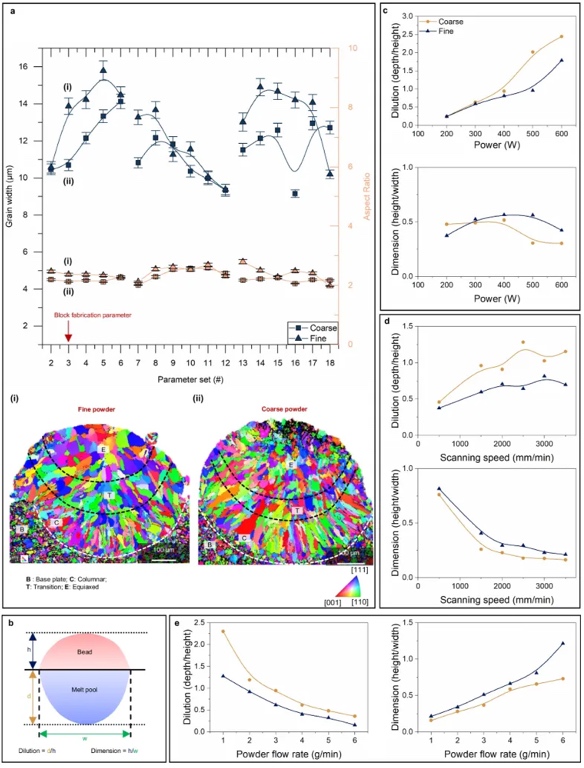

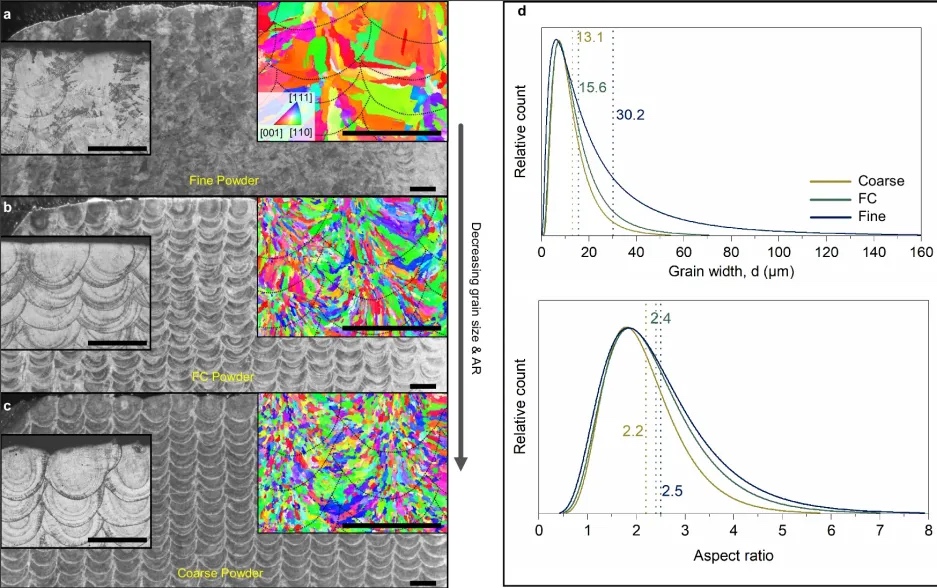

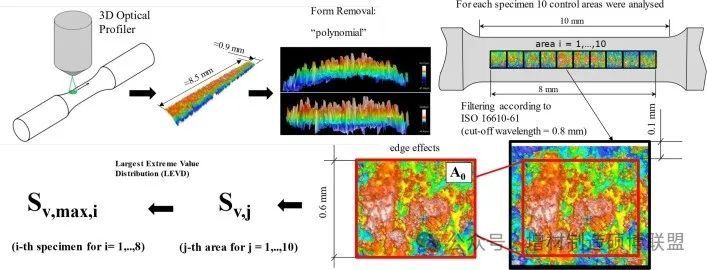

研究人員在該方法下,使用細粉獲得粗晶或近單晶微觀結構,使用粗粉獲得近等軸細晶(<10 μm)微觀結構。這種方法在不增加成本的情況下,對定向能沉積和粉末床熔合具有豐富的適應性,其中粉末流預熱效 應和粉末床熱物理性質決定了微觀結構的變化。這項工作為利用原料粒度分布實現更可控、更具成本效益和可持續的金屬增材制造提供了一條途徑。3D 打印 SS316L 微觀結構中粉末力度驅動的晶粒形態和尺寸控制

熔池結構與DED過程中微觀結構調控

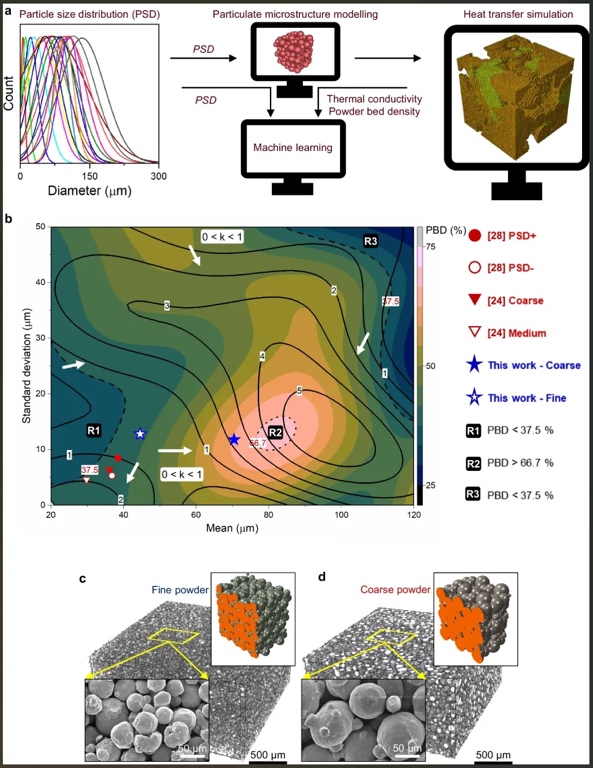

機器學習框架在粉末床性能預測中的應用

用于預測粉末粒度對燒結粉末床熱物理性能影響的機器學習框架。

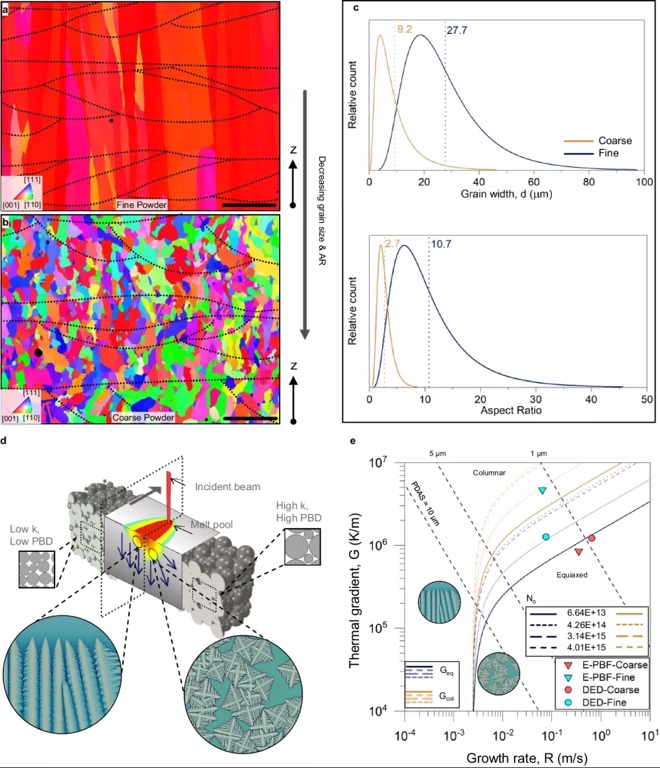

粉末粒度工程在E-PBF工藝和樣品性能中的應用

粉末粒度驅動的熔池工程應用于 E-PBF 工藝,以實現簡單和大規模的晶粒控制

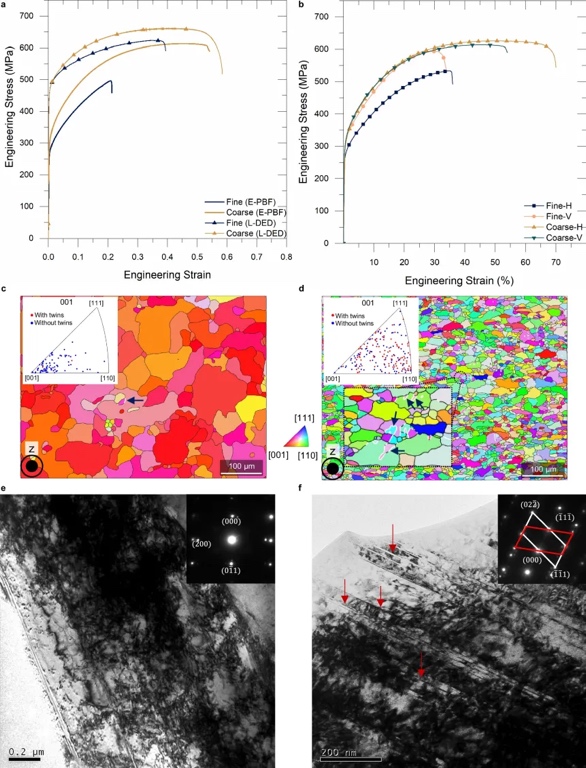

微觀結構轉變對機械性能的影響

在熔池凝固過程中,伴隨著柱狀到等軸晶的快速、大規模的組織控制。在這項工作中,在L-DED和E-PBF中都發現了柱狀到等軸晶的轉變,微觀結構發生了劇烈的轉變,晶粒尺寸比E-PBF沉積的SS316L精細約3倍。等軸微觀結構導致各向同性力學響應,其極限抗拉強度和伸長率分別比孿晶誘導塑性產生的粗柱狀微觀結構高17%和62%。是一種新的控制3D打印金屬部件晶粒微觀結構的低成本且可持續的方法。在兩種主流的PF-AM技術中,關于原料粉末粒度對熔池幾何形狀的影響的觀察可以證明在進一步擴大金屬AM的材料范圍方面是富有成效的。

原理解釋與工藝差異分析

在L-DED過程中,顆粒的大小決定了其在激光輻照區的流動,因此其預熱作為熔池的二次熱源。而在E-PBF過程中,粉末床層熱物理性質的變化驅動了微觀組織的轉變。該項工作開發的機器學習框架也突出了粉末尺寸與粉末床熱物理性質之間的復雜關系。此外,建議需要進行大量研究以探索比當前規范更大的顆粒尺寸。

應用前景與結論

該項工作不僅證明了顆粒原料的粉末粒度對AM微觀結構的影響,而且還探索了它可以產生特定位點的微觀結構控制,實現了對晶粒微觀結構的簡單控制,即幾乎無法實現的晶粒形態和尺寸的廣譜控制。

該研究的3D打印樣品的近等軸微觀結構打開了傳統合金的適用性,如SS316L,同時具有非凡的材料性能,如高強度和延展性,機械各向同性和均勻性,以及超塑性。相反,從細粉末中獲得的近單晶微觀結構為打印Ni基高溫合金單晶提供了指導,以獲得理想的高溫抗蠕變性能。這項工作為利用粉末粒度分布實現更可控、更具成本效益和可持續的金屬增材制造提供了一條途徑。

(責任編輯:admin)

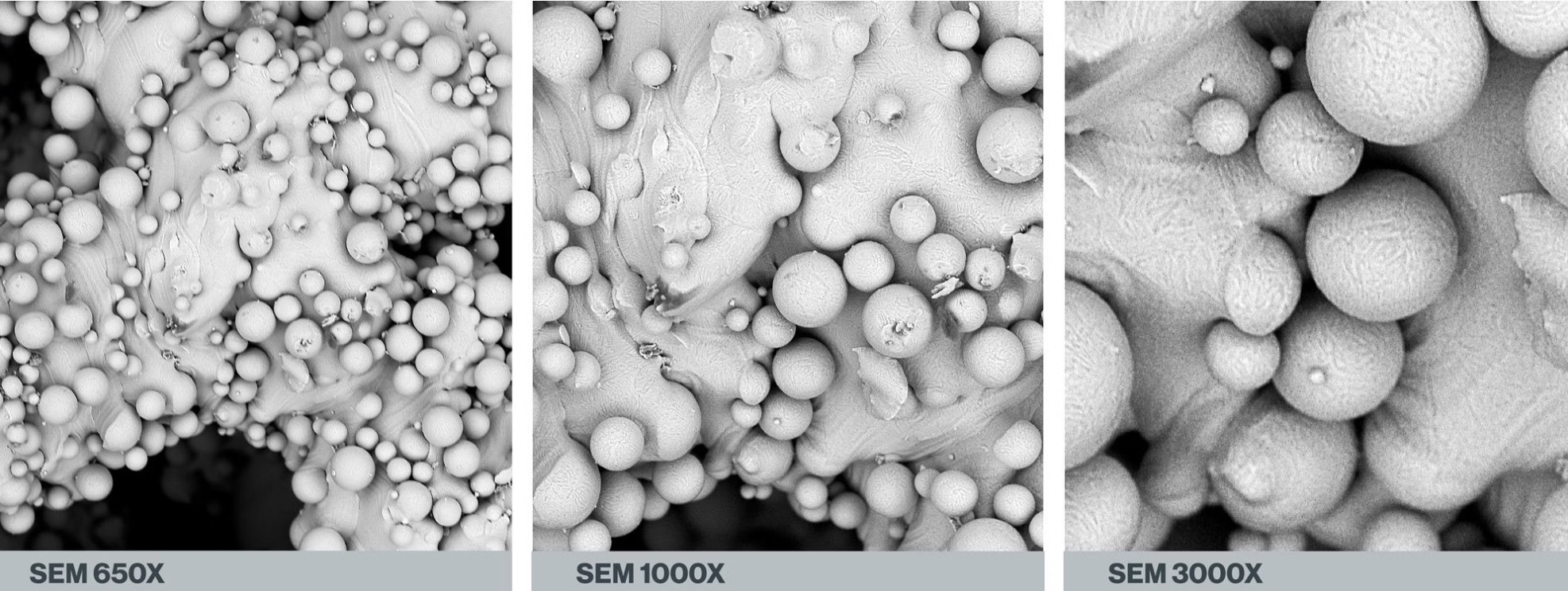

Himed評估不同噴砂磨料在3

Himed評估不同噴砂磨料在3 Divergent公司以3D打印技

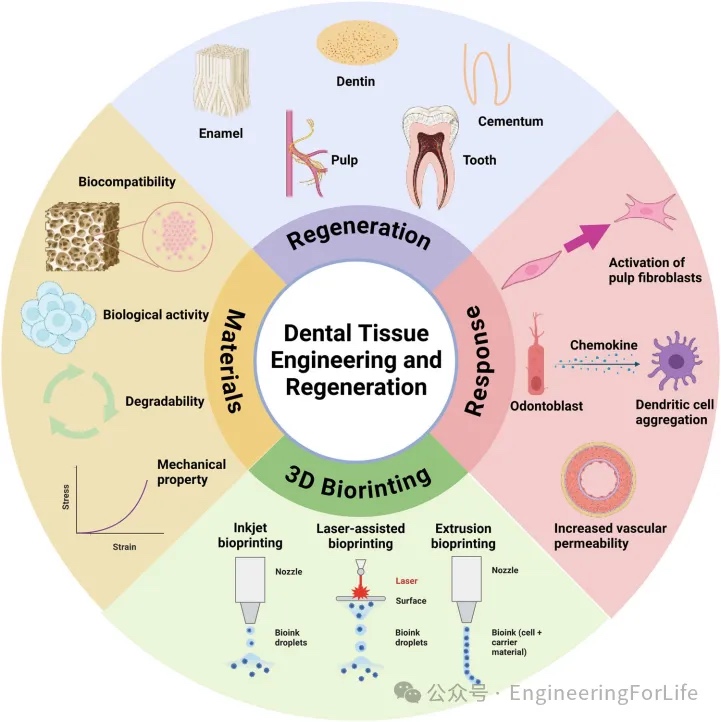

Divergent公司以3D打印技 浙大口腔醫學院:生物3D打

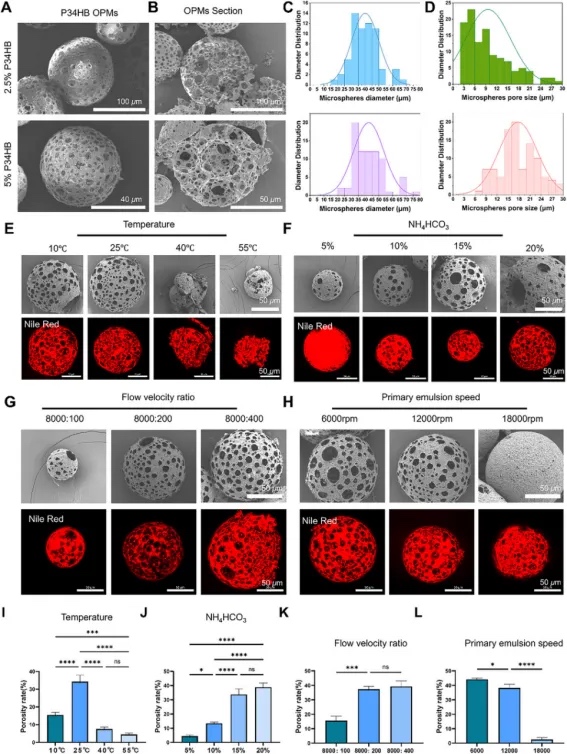

浙大口腔醫學院:生物3D打 新型類器官樣神經血管球促

新型類器官樣神經血管球促 推動粘結劑噴射(鑄造/金

推動粘結劑噴射(鑄造/金 選區激光熔化增材

選區激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產

從實驗室走向生產 3D打印在口腔修復

3D打印在口腔修復