電弧熔絲增材制造技術(shù)跳躍到成熟的工業(yè)制造應(yīng)用,2023更大發(fā)展空間

增材制造市場(chǎng)研究機(jī)構(gòu)AMPower, 能量沉積增材制造技術(shù)之前的應(yīng)用基本停留在零件修復(fù)方面,尤其是送粉的DED技術(shù),2021年出現(xiàn)的一個(gè)顯著變化是激光熔絲能量沉積增材制造技術(shù)開始更多的用于零件制造用途,包括MELTIO和MITSUBISHI ELECTRIC-三菱電機(jī)等企業(yè)提供的激光熔絲能量沉積增材制造交鑰匙項(xiàng)目服務(wù)使得這項(xiàng)技術(shù)在隨后的幾年中將有更大的市場(chǎng)發(fā)展可能。

在所有的3D打印技術(shù)中,激光熔覆并非是新技術(shù),然而正是近幾年的加速發(fā)展,使得這項(xiàng)技術(shù)越來越獲得行業(yè)的重視。而Meltio所打造的硬件與軟件結(jié)合的生態(tài)圈模式,勢(shì)必通過軟件為硬件賦能,使得硬件擁有更“聰明的大腦“,更”靈敏的神經(jīng)“以及”更準(zhǔn)確的雙手“,讓加工變得更高效。

在熔絲金屬增材制造設(shè)備領(lǐng)域,2016年華中科技大學(xué)數(shù)字裝備與技術(shù)國家重點(diǎn)實(shí)驗(yàn)室張海鷗教授主導(dǎo)研發(fā)出金屬3D打印新技術(shù)“智能微鑄鍛”,成功3D打印出具有鍛件性能的高端金屬零件。國際上,2016年,Wolf Robotics也推出了用于替代鑄造和鍛造的多進(jìn)給、多材料的大型增材制造設(shè)備,其原材料也是金屬絲。而在產(chǎn)業(yè)化領(lǐng)域,空客的Premium Aerotec工廠正在通過Norsk Titanium的快速等離子沉積™技術(shù)進(jìn)行A350 XWB飛機(jī)上的鈦合金零件的生產(chǎn)。此外,庫卡還為英國核電站承建了大型核電站零件制造系統(tǒng)。

而在核電領(lǐng)域,中廣核核電運(yùn)營有限公司的3D打印技術(shù)在核電站備件及零部件制造、維修過程中的關(guān)鍵技術(shù)研究”取得成功,項(xiàng)目組選用電熔增材技術(shù)研發(fā)制造的制冷機(jī)端蓋在大亞灣核電站壓縮空氣生產(chǎn)系統(tǒng)成功完成設(shè)備安裝并通過設(shè)備運(yùn)行再鑒定。南方增材科技依據(jù)王華明院士帶領(lǐng)的技術(shù)團(tuán)隊(duì)自主研發(fā)的重型金屬3D打印技術(shù),以金屬絲材與輔料為原材料,在電熔冶金的環(huán)境下,利用高能熱源熔化原料絲材,根據(jù)成形構(gòu)件的分層切片數(shù)據(jù),采用計(jì)算機(jī)控制,實(shí)現(xiàn)原材料逐層快速激冷凝固堆積,最終獲得超低碳、超細(xì)晶、組織均勻、綜合力學(xué)性能達(dá)到甚至優(yōu)于傳統(tǒng)鍛造工藝成形的金屬構(gòu)件。

而在應(yīng)用開發(fā)方面,根據(jù)3D科學(xué)谷的市場(chǎng)研究,我國的攀鋼也在雙金屬的電子束熔絲成型增材制造方面進(jìn)行了積極的探索研究。根據(jù)3D科學(xué)谷的了解,攀枝花鋼鐵研究院利用分層處理軟件規(guī)劃金屬A和金屬B打印件的層厚尺寸以及沉積層的寬度尺寸,按先打印里層、后打印外層的先后順序進(jìn)行路徑規(guī)劃,探索出兩種不同材料金屬成型的方法,效率高,冶金質(zhì)量好。

根據(jù)TCT亞洲展,MELTIO具有顛覆性創(chuàng)新的金屬沉積技術(shù),單頭實(shí)現(xiàn)粉末和絲材打印,焊接切割功能的增減材一體化、多種金屬材料的復(fù)合制造,MELTIO采用獨(dú)創(chuàng)的3E金屬沉積技術(shù)——一種LMD金屬沉積技術(shù)的升級(jí)版本,能能夠自動(dòng)同時(shí)使用金屬絲,金屬粉末,或同時(shí)使用這兩種金屬而無需更換噴嘴,該技術(shù)可以成型常用的任何材料制成的100%致密金屬零件:鈦,鋼,銅,鋁,鉻鎳鐵合金等。

根據(jù)3D科學(xué)谷的市場(chǎng)了解,Meltio采用的定向能量沉積工藝主要是金屬線材激光金屬沉積技術(shù)(LW-DED),也可以實(shí)現(xiàn)金屬粉末的沉積。模塊化的增材制造系統(tǒng)利用多個(gè)高功率激光器將金屬線材直接熔化到下方的基材上,從而形成完全致密的金屬零件。多個(gè)激光器的優(yōu)勢(shì)是使得系統(tǒng)擁有可擴(kuò)展的激光功率。

集成到機(jī)械臂的“Meltio引擎”增材制造模塊在進(jìn)行金屬零件增材制造時(shí),并沒有固有的尺寸限制,其工作范圍僅受到機(jī)械臂動(dòng)系統(tǒng)的限制,并且能夠與市場(chǎng)上的任何機(jī)械臂制造商和接口集成,尤其適合制造大型、復(fù)雜的3D打印金屬零件,或者進(jìn)行零件修復(fù)、涂層。

三菱電機(jī)于2018年宣布開發(fā)出點(diǎn)陣成型3D打印技術(shù),通過在3D打印機(jī)中結(jié)合激光、計(jì)算機(jī)數(shù)控(CNC)和計(jì)算機(jī)輔助制造CAM技術(shù),實(shí)現(xiàn)高精度成型。該技術(shù)采用激光線定向能量沉積(DED)方法,其中聚焦的熱能用于熔化材料。

三菱電機(jī)認(rèn)為,其激光熔絲能量沉積增材制造技術(shù)將在各種應(yīng)用中提高生產(chǎn)率,例如飛機(jī)和汽車零件的成型和堆積修復(fù),以及空心和懸垂形狀的加工。此外,該技術(shù)還可以與使用其他制造方法生產(chǎn)的部件串聯(lián)使用。使用的材料為普通且相對(duì)便宜的激光焊絲。其中一個(gè)優(yōu)勢(shì)是顯著提高了精度,與連續(xù)成型技術(shù)相比,精度提高了60%。此外,與傳統(tǒng)技術(shù)相比,氧化問題可以減少20%以上,因?yàn)楦邷貐^(qū)域限于窄點(diǎn)形成區(qū)域。

根據(jù)增材制造市場(chǎng)研究機(jī)構(gòu)AMPower, 2022年電弧熔絲能量沉積增材制造技術(shù)發(fā)生了明顯的進(jìn)展,更高的加工效率隨著更好的質(zhì)量控制水平發(fā)展,使得該技術(shù)跳躍到成熟的工業(yè)制造應(yīng)用領(lǐng)域,尤其是隨著造船、石油天然氣等領(lǐng)域的增材制造標(biāo)準(zhǔn)出臺(tái),為該技術(shù)打開了更快速的上升空間。而由于高度的市場(chǎng)競(jìng)爭和高度的市場(chǎng)需求動(dòng)態(tài)主導(dǎo),一些以軟件驅(qū)動(dòng)的創(chuàng)業(yè)企業(yè)例如MX3D開始活躍在市場(chǎng)上,而另一方面一些老牌的企業(yè)例如LINCOLN ELECTRIC正在加速電弧熔絲能量沉積增材制造技術(shù)的進(jìn)步。此外,電弧熔絲能量沉積增材制造技術(shù)在民航飛機(jī)上的應(yīng)用伴隨著對(duì)可持續(xù)發(fā)展的制造需求變得越來越具有吸引力。而電子束熔絲和等離子熔絲技術(shù),也正在成為鈦合金和鎳基高溫合金大型結(jié)構(gòu)件加工的具有吸引力的技術(shù)。

金屬3D打印技術(shù)加工效率

金屬3D打印技術(shù)加工效率

© 3D科學(xué)谷白皮書

根據(jù)TCT亞洲展,以軟件驅(qū)動(dòng)的創(chuàng)業(yè)企業(yè)MX3D是一家具有前瞻性的公司,通過連接現(xiàn)成的工業(yè)機(jī)器人和焊接機(jī)來開發(fā)制造大型工業(yè)3D金屬打印機(jī)和配套軟件。MX3D機(jī)械臂項(xiàng)目展示了內(nèi)部備件和重型設(shè)備生產(chǎn)的潛力。每個(gè)金屬加工車間都可以變成一家小型鑄造公司,從而縮短了交貨時(shí)間并提高了設(shè)計(jì)自由度。Altair Inspire™ 助力MX3D進(jìn)行創(chuàng)成式設(shè)計(jì)并構(gòu)建數(shù)字孿生模型,從而實(shí)現(xiàn)工業(yè)機(jī)器人定制。

工業(yè)機(jī)器人技術(shù)是一個(gè)發(fā)展中的行業(yè),具有各種各樣的應(yīng)用類別。許多OEM為專業(yè)應(yīng)用提供了多種型號(hào),但是仍需要更多的個(gè)性化。例如,當(dāng)機(jī)械臂要移動(dòng)遠(yuǎn)處的物體時(shí),工作位置可能比較特殊:在拐角處,墻后或在標(biāo)準(zhǔn)工作范圍之外。在這種情況下,就需要定制額外的非標(biāo)零件來滿足需求。另一種情況是對(duì)零件性能的特殊要求。一些公司設(shè)計(jì)和制造自己的上臂,因?yàn)樗麄冃枰獙⒕哂刑囟ㄐ阅艿墓ぞ甙惭b到機(jī)器人上。當(dāng)確定有特殊要求時(shí),值得進(jìn)行定制以優(yōu)化操作條件。重量輕便,轉(zhuǎn)動(dòng)慣性矩小的零件能產(chǎn)生更高的操作精度并總體上降低能耗。

與鑄件相比,電弧熔絲能量沉積增材制造技術(shù)可以將交貨時(shí)間從幾個(gè)月縮短到幾周,從而幫助制造商更快地將零件推向市場(chǎng)。它還顯著增加了設(shè)計(jì)自由度和零件整合機(jī)會(huì)。2018年空客旗下Stelia航宇公司的工程人員日前通過電弧增材制造(WAAM)技術(shù)創(chuàng)造出了世界首個(gè)自加強(qiáng)機(jī)身壁板,他們以增材制造集成加筋結(jié)構(gòu)以提供結(jié)構(gòu)加強(qiáng)。工程人員使用的是絲束電弧增材制造,將加筋鋁絲沉積到壁板的內(nèi)表面。之前,機(jī)身內(nèi)部網(wǎng)狀的加筋結(jié)構(gòu)均是通過手工緊固或者焊接上去的。

根據(jù)3D科學(xué)谷的了解,林肯電氣的不同之處在于,由于林肯制造焊接設(shè)備,靈活的自動(dòng)化系統(tǒng)(機(jī)器人和定位器),并擁有CNC機(jī)加工技術(shù)以及林肯的焊絲原料,林肯不僅在焊接和先進(jìn)的自動(dòng)化方面擁有數(shù)十年的經(jīng)驗(yàn),而且擁有并開發(fā)了自己的增材制造軟件,該軟件不僅將3D模型分成多個(gè)層以生成沉積路徑,還對(duì)機(jī)器人和定位器進(jìn)行編程。

林肯的SculptPrint操作系統(tǒng)最初是為驅(qū)動(dòng)復(fù)雜的5軸NC加工而開發(fā)的,此后已適應(yīng)AM增材制造技術(shù)。由于林肯擁有該軟件,因此可以了解有關(guān)WAAM電弧熔絲能量沉積增材制造流程的更多信息并提高效率,并可以立即進(jìn)行更新。在母公司的力量的支持下,林肯電氣能夠在推動(dòng)整個(gè)WAAM電弧熔絲能量沉積增材制造技術(shù)流程前進(jìn)的過程中投資于每個(gè)先進(jìn)技術(shù)領(lǐng)域。

林肯目前的WAAM系統(tǒng)的構(gòu)建空間為1.2 x 1.8 x 1.8米,如果是較窄的零件,則打印量最多可增加到2.7米長。當(dāng)然如果需要,林肯可以輕松地使用更大的機(jī)器人或基座來抬起機(jī)器人,以擴(kuò)展當(dāng)前的構(gòu)建范圍。此前,根據(jù)3D科學(xué)谷的進(jìn)一步了解,林肯進(jìn)行幾個(gè)典型項(xiàng)目中零件長3.1米,垂直打印1.2到1.5米的部分,并在打印后將它們焊接在一起。

根據(jù)3D科學(xué)谷的了解,電弧增材制造技術(shù)方面,成立于2011年5月的南京英尼格瑪工業(yè)自動(dòng)化技術(shù)提供金屬電弧增材、移動(dòng)機(jī)器人、自動(dòng)化系統(tǒng)及生產(chǎn)線集成等。為汽車制造、電力、軍工、石油化工、航空航天、船舶、重工機(jī)械、科研院所等行業(yè)提供服務(wù)。

與其他通過加工金屬的增材制造方法不同,EBAM-電子束熔絲增材制造技術(shù)主要是由金屬絲作為打印材料,并使用一種功率強(qiáng)大的電子束在真空環(huán)境中通過高達(dá)1000℃的高溫來融化打印金屬零部件。

為了避免零件缺陷的產(chǎn)生,EBAM電子束熔絲增材制造技術(shù)在加工的過程中需要實(shí)現(xiàn)實(shí)時(shí)質(zhì)量控制,閉環(huán)控制系統(tǒng)通過整個(gè)構(gòu)建參數(shù)保證質(zhì)量達(dá)到要求,可以通過調(diào)整能量的大小以保持一致的零件幾何形狀、化學(xué)和微觀結(jié)構(gòu)。

Sciaky通過接觸工件的電子束產(chǎn)生的二次X射線來分析制造工藝的結(jié)果并在制造過程中實(shí)時(shí)校正缺陷。通過監(jiān)測(cè)電子束散射的情況來進(jìn)行電子束加工過程中所沉積的熔融材料池的監(jiān)測(cè),來實(shí)時(shí)自動(dòng)控制零件的質(zhì)量。

憑借其專有的電子束增材制造(EBAM)技術(shù),Sciaky也一直在研究3D打印大型飛機(jī)零件的能力。Sciaky的電子束熔融增材制造(EBAM)技術(shù)主要是由金屬絲作為打印材料,并使用一種功率強(qiáng)大的電子束在真空環(huán)境中通過高達(dá)1000℃的高溫來融化打印金屬零部件。這種電子束槍的金屬沉積速率從一小時(shí)幾磅金屬材料,到一小時(shí)20磅不等。電子束定向能量沉積、逐層增加的方法創(chuàng)建出來的任何金屬部件都近乎純凈,并且不需要任何類型的打印后熱應(yīng)用處理。該技術(shù)也可以用于修復(fù)受損的部件或者增加模塊化部件,并且不會(huì)產(chǎn)生傳統(tǒng)焊接或金屬連接技術(shù)中常見的接縫或者其它弱點(diǎn)。

Norsk Titanium(挪威鈦)的快速等離子沉積™技術(shù)已經(jīng)被用來生產(chǎn)A350 XWB飛機(jī)上的鈦合金零件,在航空航天領(lǐng)域,材料往往是昂貴的。Norsk Titanium快速等離子沉積技術(shù)比鍛造更能節(jié)約至少50%的材料去除需求。而對(duì)于完成后期加工任務(wù)的機(jī)床來說,更少的材料去除需求也意味著更少的刀具、冷卻液消耗,更快的加工時(shí)間,以及更快的設(shè)備投資回收周期。

(責(zé)任編輯:admin)

- ·最新報(bào)告:全球3D打印醫(yī)療市場(chǎng)迅猛發(fā)展

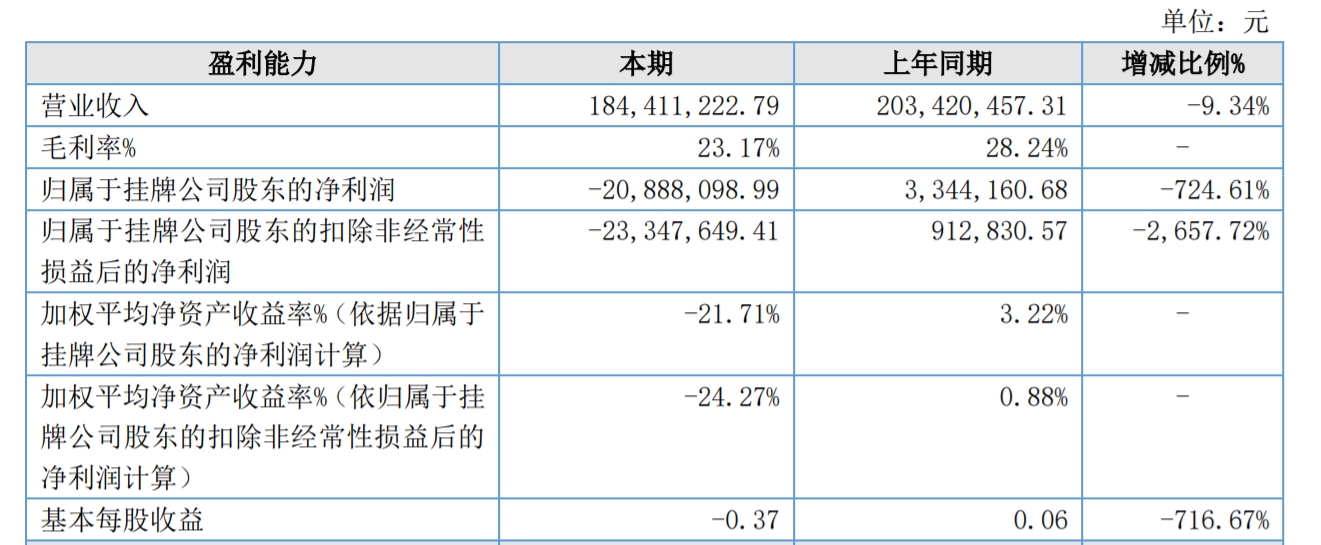

- ·粘結(jié)劑噴射3D打印廠商峰華卓立2024年?duì)I

- ·一文看懂醫(yī)療3D打印分類(附國產(chǎn)3D打印

- ·江蘇威拉里今年Q1營收破1億元,同比增

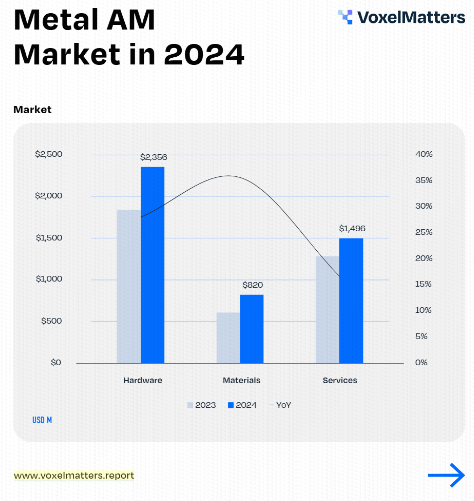

- ·VoxelMatters最新報(bào)告:金屬增材制造市

- ·AM Research報(bào)告:3D打印市場(chǎng)規(guī)模到 20

- ·全球3D打印行業(yè)總收入突破1500億元,《

- ·國內(nèi)金屬3D打印粉材需求大增,信為新材

- ·增材制造軟件市場(chǎng)2025:分析、數(shù)據(jù)和預(yù)

- ·2024年Q4 Xometry3D打印市場(chǎng)收入增長,

最新報(bào)告:全球3D打印醫(yī)療

最新報(bào)告:全球3D打印醫(yī)療 粘結(jié)劑噴射3D打印廠商峰華

粘結(jié)劑噴射3D打印廠商峰華 一文看懂醫(yī)療3D打印分類(

一文看懂醫(yī)療3D打印分類( 江蘇威拉里今年Q1營收破1

江蘇威拉里今年Q1營收破1 VoxelMatters最新報(bào)告:金

VoxelMatters最新報(bào)告:金 AM Research報(bào)告:3D打印

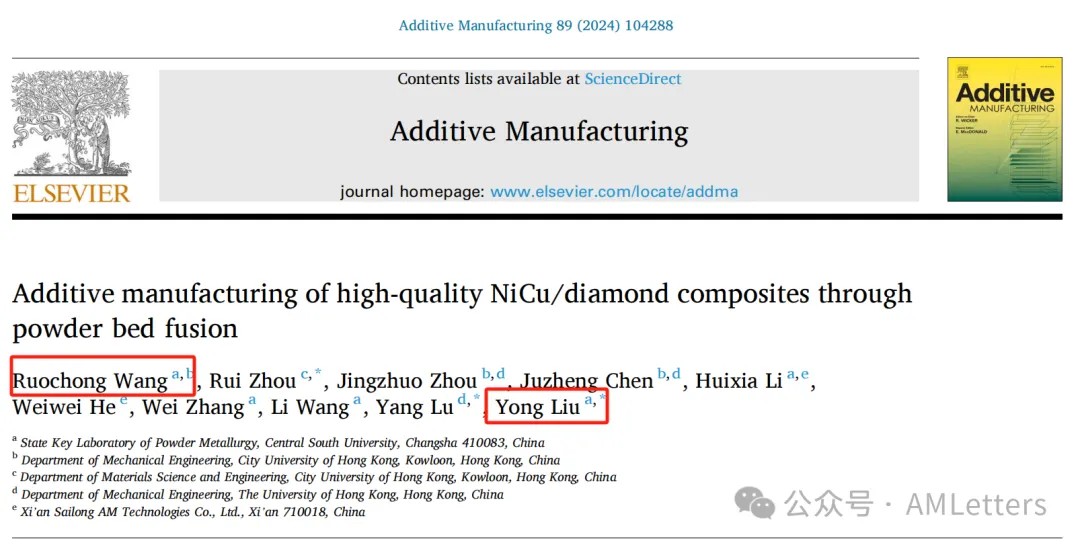

AM Research報(bào)告:3D打印 中南大學(xué)在增材制

中南大學(xué)在增材制 美國應(yīng)用科學(xué)技術(shù)

美國應(yīng)用科學(xué)技術(shù) 2023年美國3D打印

2023年美國3D打印 淺談3D打印技術(shù)的

淺談3D打印技術(shù)的 據(jù)SmarTech評(píng)估,

據(jù)SmarTech評(píng)估,