重新構想熱交換器,實現無縫數字化增材制造之旅

如果曾經和狗玩過撿棍子游戲,可能會驚訝于人類的這位四只爪子的朋友擁有如此多的耐力和“能量”。更有趣的是,狗的爪子是唯一有汗孔的區域。這就像一個人在夏天穿著毛皮大衣跑馬拉松!那么狗如何調節它的熱管理呢?很顯然,不能僅僅依賴于爪子中非常有限的表面積來散熱。

訣竅就在這里:大多數過熱是通過呼吸來調節的。狗是通過舌頭充當熱交換器的,狗的呼吸速度可以從每分鐘 30 次呼吸增加到每分鐘 300 次呼吸。同時,狗的唾液腺會產生更多的唾液,這些唾液會在舌頭表面蒸發。在劇烈喘息期間,舌頭迅速冷卻下來。犬的舌頭含有數量驚人的微小血管,將熱量從身體輸送到舌頭,調節狗的熱量管理。

利用大自然的”聰明設計“,犬類體重的一小部分-舌頭可以做不可思議的事情,使其成為世界上最先進和最高效的“散熱器”之一。將這一事實轉化為人類的技術世界,工程師受到大自然的啟發。直到今天,大多數限制都基于制造技術的限制,因為無法以理想的方式制造理想的熱交換器。

增材制造是制造新一代高效熱交換器的新興技術。實現高效和可持續發展的無縫數字化增材制造之旅,EOS發布了白皮書《重新構想熱交換器》。本期,與網友一起來領略該白皮書的部分精彩。

《重新構想熱交換器》白皮書中對零件的技術適配和經濟適配評估

《重新構想熱交換器》白皮書中對零件的技術適配和經濟適配評估

© EOS

- 為什么增材制造能夠實現更高效的應用生產?

- 釋放增材制造全部潛力的步驟有哪些?

- 數字解決方案如何降低增材制造的生產成本?

通過遵循 AM-增材制造的開發周期特定階段 , EOS提供的數字工具的集成不僅增強了熱交換器這樣的復雜應用的制造可行性 , 而且還大大降低了 單件成本 , 為批量生產奠定了可行的基 礎。

這其中,EOS《重新構想熱交換器》白皮書中的熱交換器設計和生產優化是在無縫數 字 工 作 流 程 中 進 行 的 , 由 SIEMENS Digital Industries Software 解 決 方 案 提供支持 。制造過程中的打印控制通過EOS 的Smart Fusion(閉環智能熔融) 技術可以減少對支撐結構的需求 , 而 EOS Additive Minds 顧問則憑借豐富的經驗幫助客戶定制LPBF工藝參數以滿足應用要求 , 避免工藝效率低下。本白皮書還強調了工藝參數的重要性 , 良好的工藝參數可 減少設計變更,甚至完全無需設計變更,因此可以大幅度減少成本。

白皮書中的案例來自KSHP的熱交換器,該熱交換器適合EOS的增材制造設備, 而且316L的材料特性滿足所有機械、熱和化學要求。然而 , 篩選過程中 還發現了需要改進的空間,如除粉策略 和支撐結構策略等。

不僅僅需要滿足制造要求,從經濟角度來看 , EOS和KSHP還以單件成本、 復雜性和附加價值為指標評估了增材制造帶來的結果。復雜性既指制造復雜性,也指幾何復雜性 。KSHP 的熱交換器案例具有明顯的幾何復雜 性 ,擬定的設計并不適合常規制造。KSHP 的單件成本略超目標 , 因此需要進行重新設計和工藝優化。附加價值可以涉及多個方面 , 例如上市時間、數字庫存、分布式制造、定制化或可持續性。考慮到KSHP所處的公司發展階段和產品生命周期 , 其所需要的附加價值顯而易見一加快研發周期。

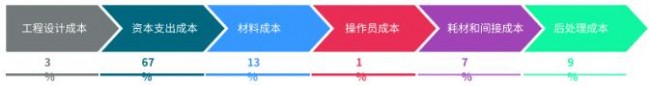

在對第一個設計進行單件成本 (CPP) 分析時,開發團隊發現了一個常見現象:資本支出相關成本(包括增材制造系統成本和外圍設備成本)占單件成本的比例最大。這種情況主要是由于成型時間較長造成的,但這其實比較有利,因為這提供了優化機會。

增材制造系統成本與機器的使用效率密切相關。因此,越通過優化成型過程來提高利用率,零部件的成本就越低。優化是減少開支的關鍵。

影響CPP單件成本的第二大因素是材料成本。開發團隊發現了材料消耗方面的改進潛力。應用的輕量化和支撐材料的減少可以減少 LPBF 增材制造工藝中使用的材料并減輕重量 。這一情況反饋已提供給設計團隊進行實施。

如上所述,單件成本還有改善的空間 , 因此開發團隊采用了Siemens NX 的結構化流程,并考慮將Smart Fusion 用于打印流程。

通過分析熱交換器的第一個原型,開發團隊發現了三個關鍵問題:變形、表面質量和過熱區域。該零部件是在外部 CAD 系統中設計的 , 然后導出為 STL 或類似的文件格式 。由于大多數增材機器和軟件都采用 STL 文件 , 因此選擇了這種通用選項。

STL 文件的問題在于 , 由于導出的是三 角面片網格而不是真正的CAD幾 何體,質量可能會受到影響。通常會在圓形表面、 孔和其他彎曲幾何形狀上看到這些區域。由于大多數幾何體都屬于這幾類,必須對文件進行必要的修復和修改,才能確保高質量的打印 。此外,零部件上還應用了一些支撐幾何體,其目的是確保零部件與成型基板粘附并為后加工過程提供支撐區域。

該零部件在打印可行性和 STL 導出方面頗具挑戰性,因此需要進行幾何體清理和修改。第一個問題是模型中存在退化面和折疊面。開發團隊最初嘗試使用 JT(文件格式)轉換 ,但用于設計零部件的系統在導出時出錯 , 導致結果更糟。

開發團隊開始使用Siemens NX自動清理和修復幾何體。然后在一些問題區域進行手動清理,以取得更靈活的結果并進一步提高零部件質量。完成一系列修改后,開發團隊還將設計添加到NX Additive Manufacturing 驗證工具中以驗證孔隙檢測、表面粗糙度、 壁厚問題和打印時間等 ,從而進一步確保打印可行性。

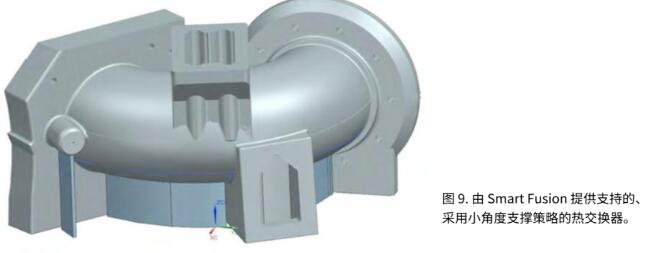

EOS的Smart Fusion是一種先進的軟件工具,可使用與EOSTATE ExposureOT 監控系統集成的反饋回路來調節零部件的能量輸入。ExposureOT 可檢測熔化過程中與過熱 相關的激光照射。通過將該信號與目標灰度值進行比較 , Smart Fusion可與3D打印機的激光控制系統進行通信, 以優化后續粉層的能量輸入。這種能量輸入的動態調整增強了熱量分布,顯著減少了所需的支撐結構,且不影響成型時間。與傳統的支撐策略相比,材料消耗的減少甚至可以縮短成型時間,從而降低成本。

最初打印該零部件時的主要問題之一是過熱,這會對成型能力以及內部流體通道的表面質量產生負面影響。影響二者的因素有很多,例如材料類型、 工藝參數、懸垂位置和壁厚特性。通常,可以通過支撐結構或修改幾何體來緩解這些因素的影響,以減少需要支撐的區域。

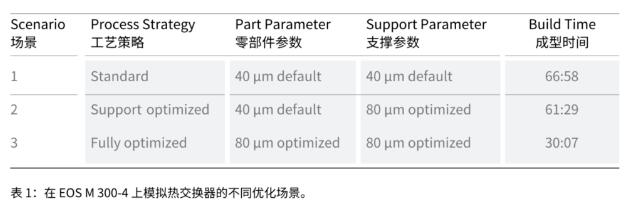

由于設計過程以CAD為核心, 因此開發團隊還可以使用自動設計的支撐來 設計任何能夠想象到的支撐結構。然后,開發團隊將其運行到35度懸垂角,這是金屬粉末床增材制造中所用的典型角度。與傳統的35度設計類似,當采用檔塊支撐型策略時,可以通過算法來優化支撐向量的照射順序,從而有效減少跳躍延遲。此外,縮短支撐成型時間的常見調整還包括實施跳層方法。支撐照射的鋪粉厚度設置為打印零部件所用鋪粉厚度的兩倍。此外,如果在實現成型能力和強度要求的同時允許稍微不太穩定的打印過程 , 可以在一定程度上提高掃描速度。

在打印過程中利用 Smart Fusion ,可以打印明顯更小的角度。考慮到圓形熱交換器的 幾何形狀 ,開發團隊選擇了僅覆蓋10度以下懸垂結構的實體支撐策略。

最后的結果凸顯了通過調整工藝參數以滿足特定應用要求來縮短成型時間以及總體成本的巨大潛力。工藝參數的微調不僅有利于降低成本,而且有助于實現標準工藝設置可能無法實現的理想質量目標 ,有助于順利過渡到生產階段和優化生產設置。

此外,白皮書還詳細分享了驗證與產業化方面的內容,包括流程規劃、模擬、機器人和自動化、 生產 線優化和質量管理等,為復雜設計產品的產業化生產提供了現實可操作的工具。

(責任編輯:admin)

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設3D打印船舶

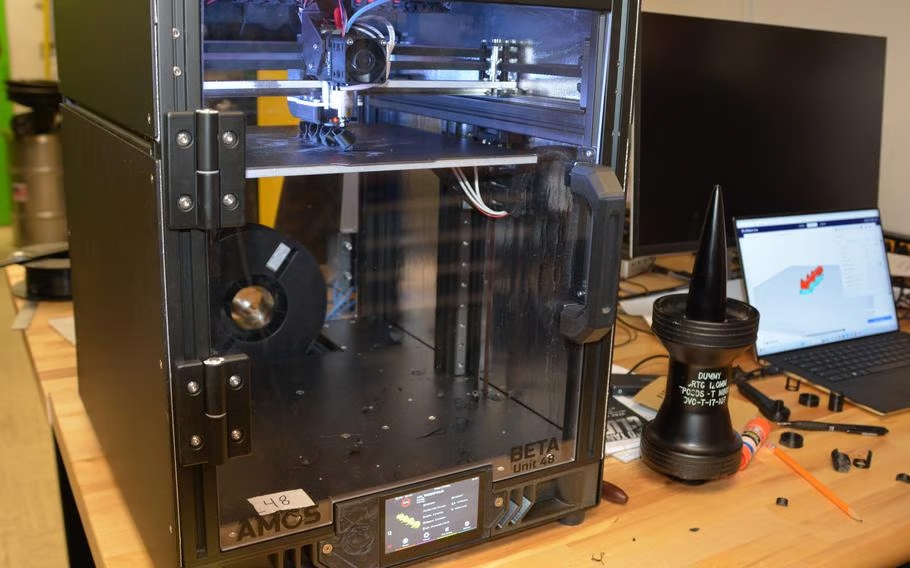

荷蘭公司將開設3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

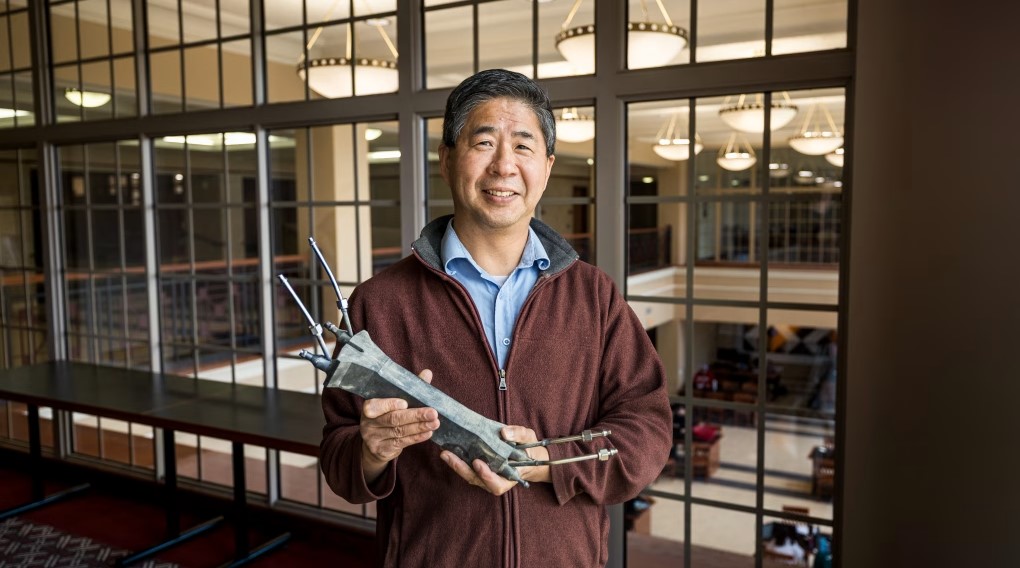

590MHz帶寬+超90%輻射效率 威斯康星大學麥迪遜分校工

威斯康星大學麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強