激光粉末床熔融制備同種和異種金屬混合增材制造的最新進展(2)

時間:2024-09-25 10:04 來源:長三角G60激光聯盟 作者:admin 閱讀:259次

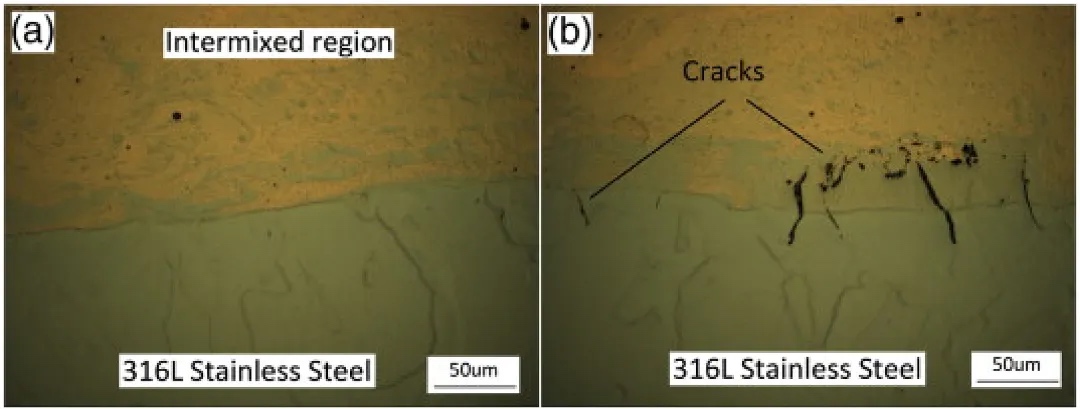

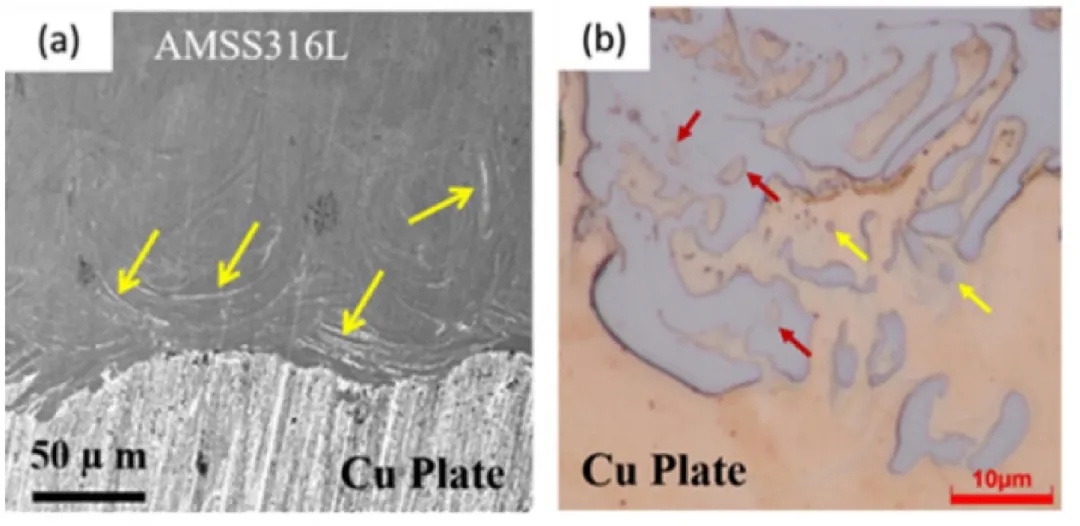

圖 11.(a)鋼銅界面和(b)向鋼側延伸的界面缺陷的光學圖像。

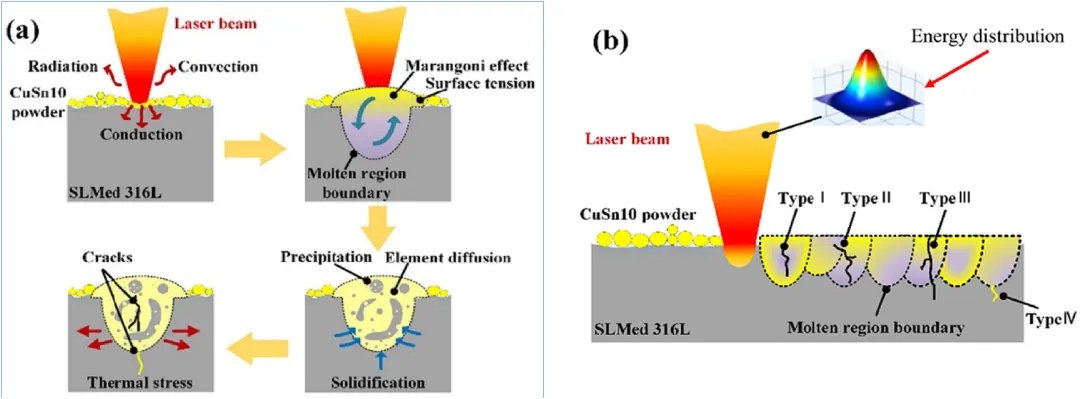

圖 12.在316不銹鋼上混合打印CuSn10時裂紋的形成機理:(a)熔池的熔化和凝固過程,(b)凝固熔池中裂紋的形成。

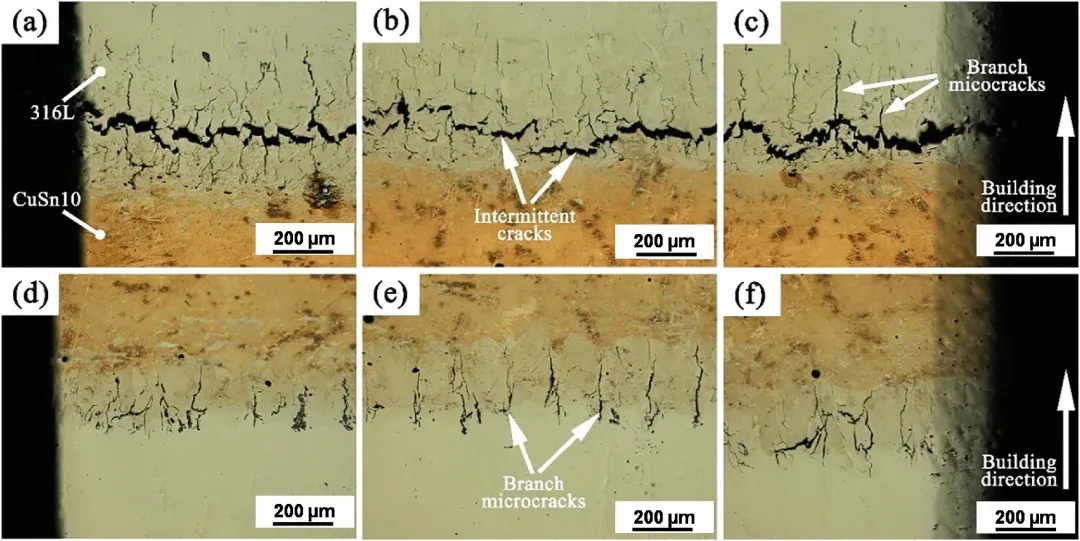

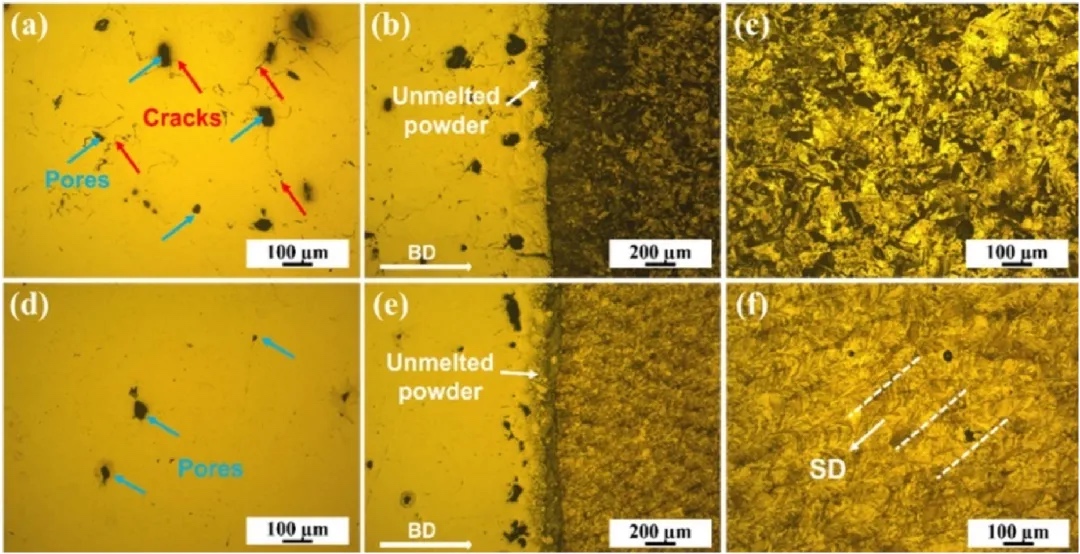

圖 13.不同位置的銅鋼界面光學顯微照片:(a-c)鋼印在銅上,(c-e)銅印在鋼上。

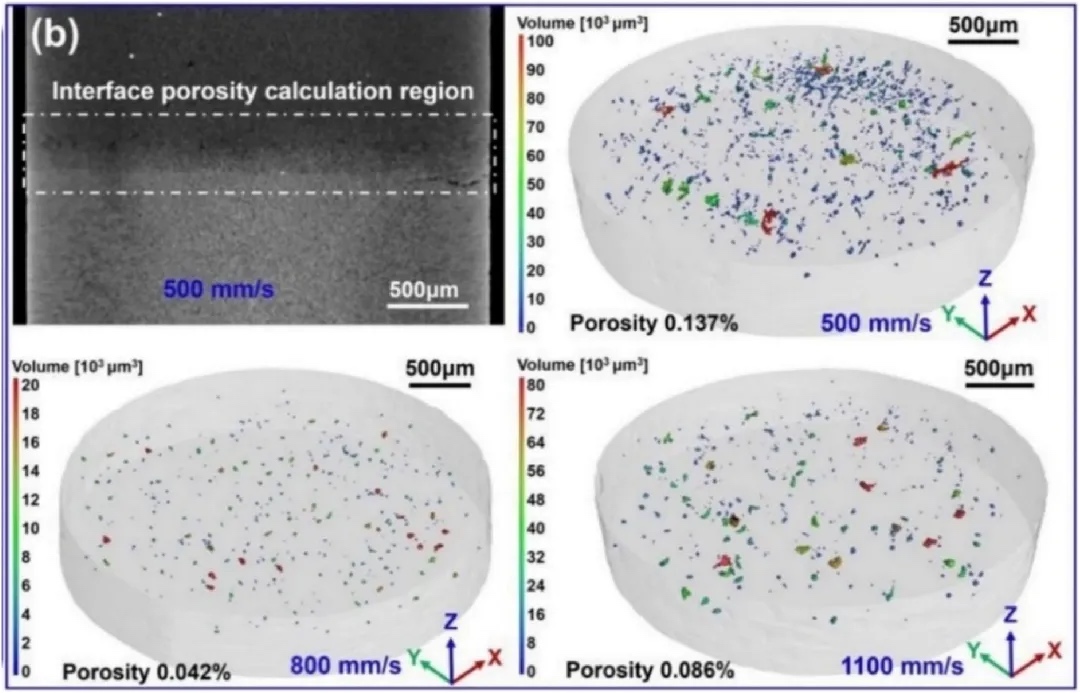

圖 14.以不同掃描速度打印的T2銅/馬氏體時效鋼雙金屬界面。

圖 15.在三種掃描速度下制備的MS-Cu FGM樣品界面區域內進行的CT分析

圖 16.顯示銅/鋼雙金屬界面的SEM(a)和光學顯微照(b)。

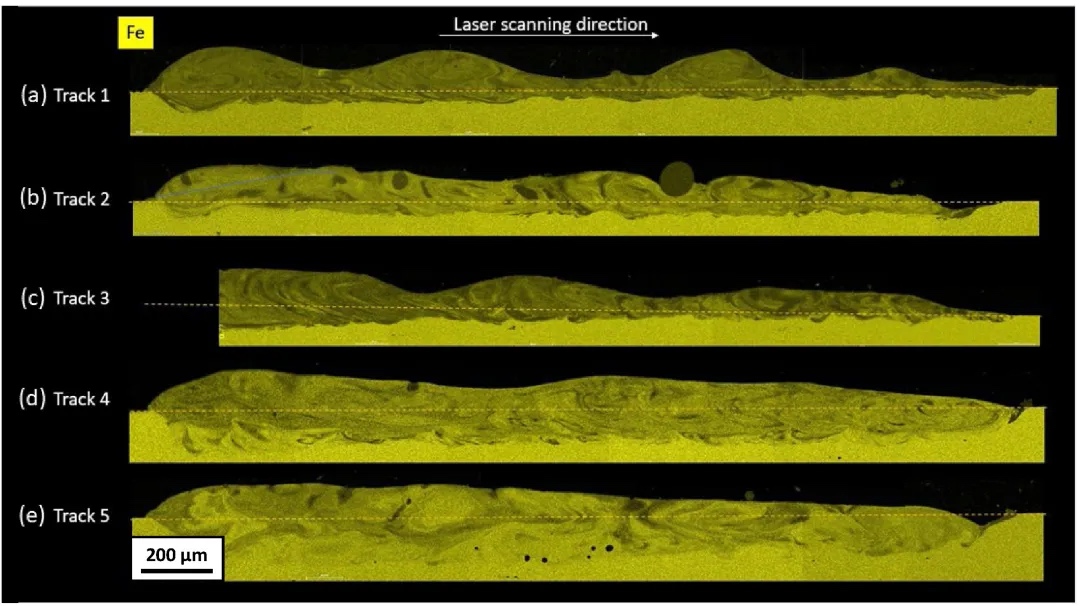

圖 17.使用不同加工參數打印的五條軌跡中鐵的EDS 圖:能量密度從(a)到(e)依次遞增:(a)

216 W, 800 mm/s (b) 162 W, 400 mm/s (c) 324 W, 800 mm/s (d) 216 W, 400

mm/s (e) 540 W, 800 mm/s。

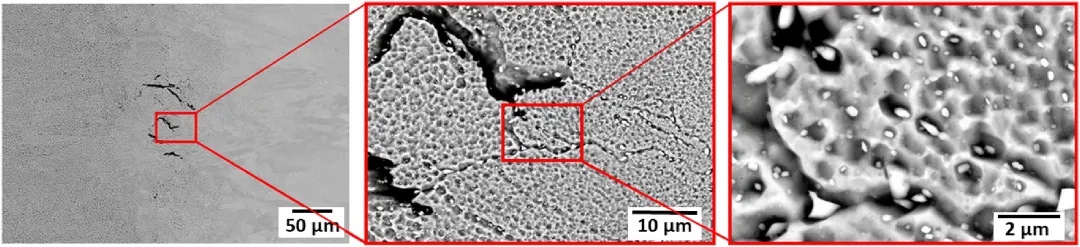

圖 18.高溫處理后界面的BSE圖,可觀察到延性浸裂(DDC)和Laves相的存在。

圖 19.316L/W樣品在固溶熱處理前后的顯微圖。(a、d代表316L區域,(b、e)代表界面區域,(c、f)代表W區域。(a)、(b)和(c)中的圖像顯示的是熱處理前的樣品,而(d)、(e)和(f)中的圖像顯示的是熱處理后的樣品。

圖 20.通過LPBF生產的Ti-6Al-4V/CoCrMo混合零件的截面SEM圖。

圖 21.混合增材制造的應用。

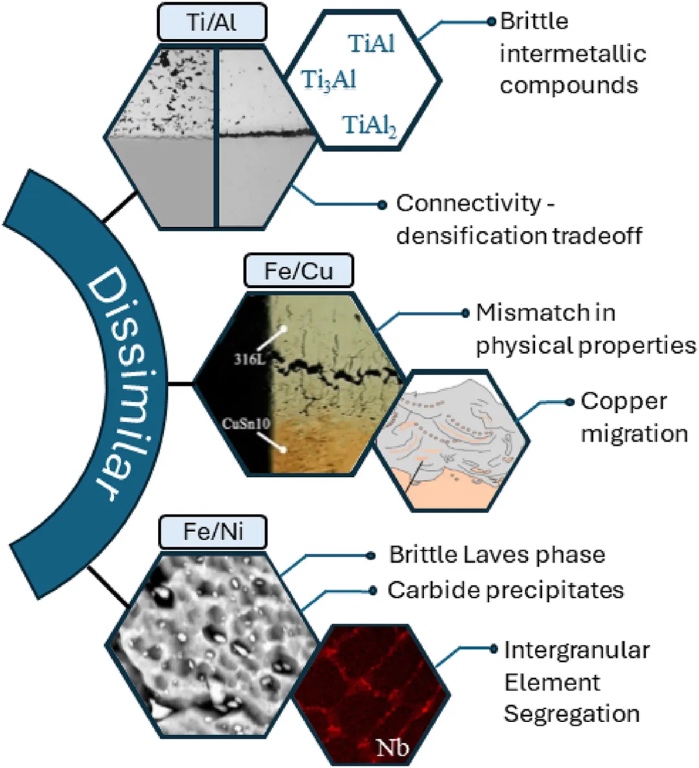

圖 22.與異種合金組合相關的主要挑戰。

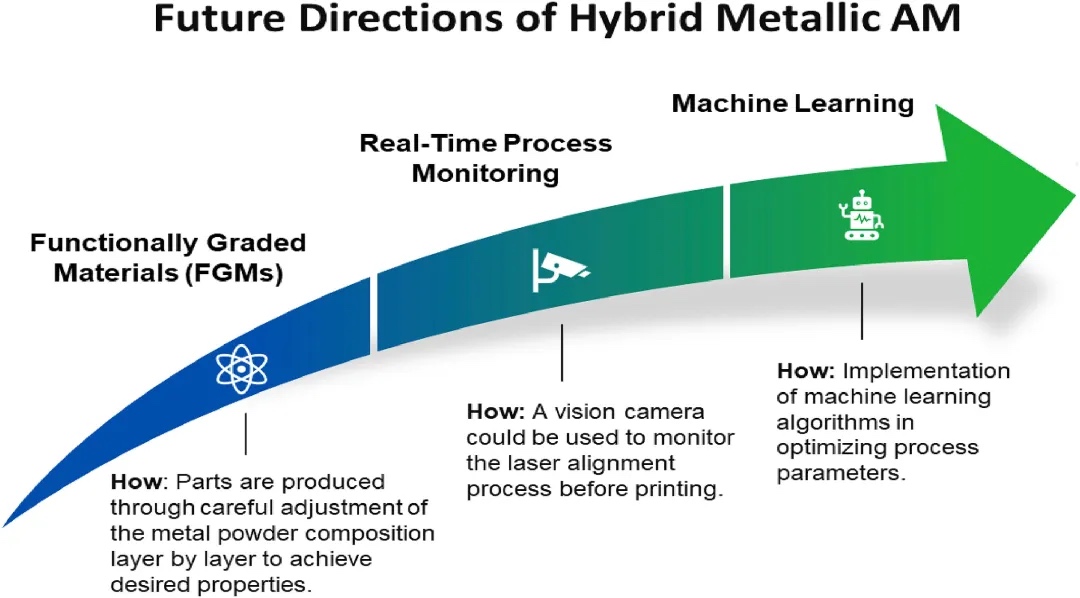

圖 23.混合金屬增材制造零件的未來發展方向。

利用LPBF等技術,增材制造改變了3D零件的生產,提供了設計靈活性、降低了成本,并有可能用多種材料制造出復雜的3D混合零件。本文對最先進的LPBF多材料金屬增材制造技術進行了全面綜述,主要發現如下:

1.通過LPBF連接同種合金并沒有帶來獨特的挑戰。Al-Al、Fe-Fe 和 Ti-Ti 接頭主要表現出良好的冶金結合。然而,焊接鐵-鐵接頭更容易出現凝固裂紋。

2.通過LPBF連接異種合金面臨著重大挑戰,這些挑戰是所考慮的材料組合所特有的。連接鋁和鈦合金的主要挑戰是形成脆性的鋁鈦金屬間化合物,而連接銅和鋼合金的主要挑戰在于熱物理性能的差異和銅向鋼中的遷移,這兩種情況都會導致嚴重的開裂。相比之下,連接鋼和鎳超合金的主要挑戰在于晶界中的元素偏析以及隨后形成的脆性拉維斯相和碳化物。盡管如此,與焊接相比,LPBF的聚焦激光能量和即時冷卻可減少鋼-鎳超合金對的偏析程度。

3.兩種金屬合金界面上的成分梯度可通過逐漸改變成分來增強結合強度,降低界面上的殘余熱應力,提高混合零件的力學性能。然而,在成分梯度中連接異種金屬合金對具有挑戰性,因為兩種合金之間的暴露程度增加會增加有害效應的可能性,如元素偏析、脆性金屬間相形成和液態金屬脆化。通過仔細優化不同成分下的工藝參數,可以減少界面缺陷。

4.添加中間層或使用均勻激光分布已被證明可成功限制混合和缺陷的形成。

5.合理地選擇中間層材料可能會阻礙異種合金的混合,反而會誘發強化相的形成。例如,在鋁-鈦接合處添加銅夾層可阻礙脆性鋁-鈦金屬間相的形成,轉而形成強化銅-鋁和銅-鈦相。

6.盡管在該領域發表了大量論文,但對通過LPBF制造的多材料零件的剪切、腐蝕和疲勞行為仍然缺乏了解。

通過LPBF進行混合打印具有廣泛的應用,可分為三個主要領域:(i) 經濟高效地制造復雜零件,(ii) 通過連接兩種或多種材料優化性能和功能,以及(iii)修復受損零件。綜述文件強調了未來的發展方向,預計將優先整合成分梯度以及先進的實時監控和機器學習工具,以增強多材料AM工藝,從而有望在各行各業實現重大創新。

論文鏈接:

https://doi.org/10.1016/j.msea.2024.146833

相關鏈接:

Hybrid metal additive manufacturing: A state–of–the-art review,Advances inIndustrial and Manufacturing Engineering,doi.org/10.1016/j.aime.2021.100032

(責任編輯:admin)

最新內容

熱點內容

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設3D打印船舶

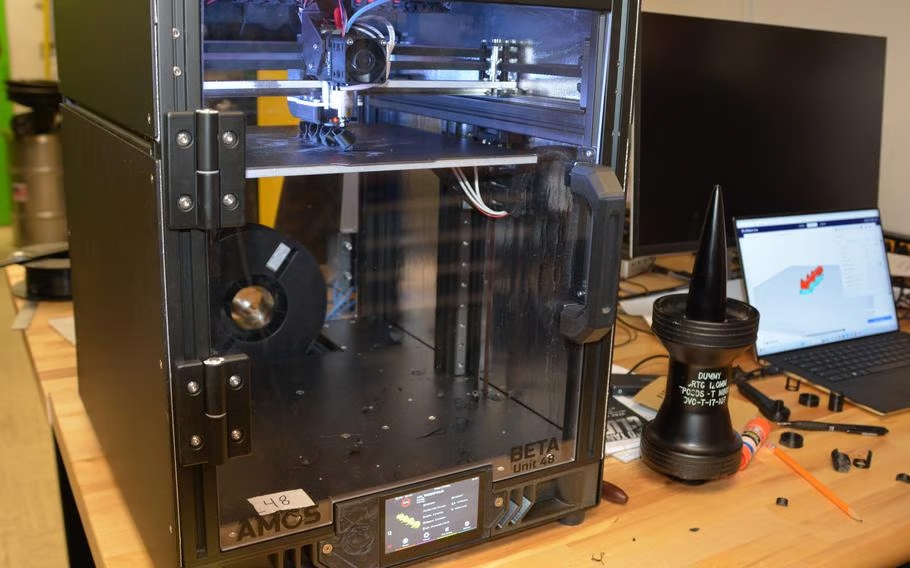

荷蘭公司將開設3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

590MHz帶寬+超90%輻射效率 威斯康星大學麥迪遜分校工

威斯康星大學麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強