南航《AM》頂刊:一種基于顆粒的攪拌摩擦增材制造技術

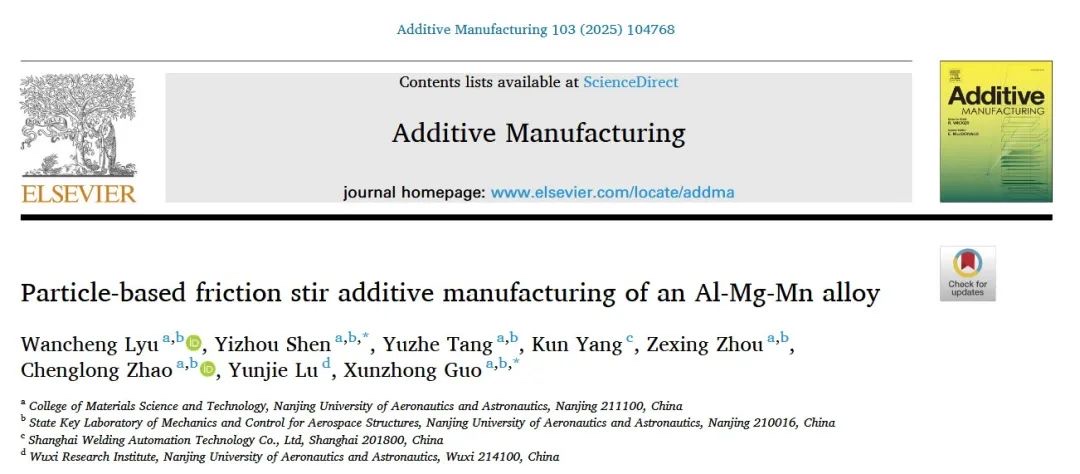

近期,南京航空航天大學柔性成形技術與裝備研究團隊博士生呂萬程(第一作者)、郭訓忠教授(通訊作者)、沈一洲教授(通訊作者)在增材制造領域頂刊《Additive Manufacturing》(中科院1區,TOP期刊,IF=10.3)上發表了題為“Particle-based friction stir additive manufacturing of an Al-Mg-Mn alloy”的研究論文。

論文鏈接:https://doi.org/10.1016/j.addma.2025.104768

研究背景與意義

5xxx系列鋁合金(Al-Mg系)因其高強度、優異耐腐蝕性和良好成形性,在航空航天、汽車和船舶等領域具有重要應用價值。以攪拌摩擦增材制造(Friction Stir Additive Manufacturing, FSAM)為代表的固相增材制造技術,因其能有效避免傳統熔融增材工藝制備Al-Mg合金時產生的熱裂紋、氣孔及有害相等缺陷,已得到重點關注和發展。目前,FSAM已經發展出基于板材、棒材(AFSD)、絲材(W-FSAM)以及粉末的增材工藝,但上述大部分工藝受限于成熟規格原料(板、棒、絲),難以實現多材料復合。基于粉末的FSAM雖可調材料成分,但現有工藝裝置采用螺桿擠出原理,存在工具清潔困難、非連續路徑沉積困難的挑戰。因此,發明一種材料成分可定制、可適應非連續路徑沉積的FSAM技術具有重要意義。

內容簡介

本研究提出了一種基于顆粒的攪拌摩擦增材制造(P-FSAM)技術,該技術采用往復式推桿以可控頻率將原料顆粒定量、近連續地送入沉積區。在攪拌工具作用下,顆粒通過摩擦熱和大塑性變形實現熱塑化并逐層沉積。本文詳細闡述了P-FSAM的裝置細節、基本原理以及工藝參數,并以5356鋁合金顆粒為研究對象,系統分析了沉積過程中的層間混合行為、力-熱演變規律、微觀組織特征及力學性能。研究表明,當送料頻率與工具橫移速率匹配優化時,可獲得具有等軸細晶組織的5356鋁合金沉積體,其Al3Mg2相完全溶解,在行進方向和堆積方向均展現出優異的強塑性匹配(屈服強度>210MPa,抗拉強度>350MPa,延伸率>20%)。本研究提出的P-FSAM技術不僅拓展了FSAM技術的材料適用范圍(有望包含金屬顆粒/粉末、復合材料顆粒、聚合物顆粒,甚至金屬廢料),其可多通道旁軸進料的特性更為梯度材料的高效制備提供了新途徑。

研究發現與結論

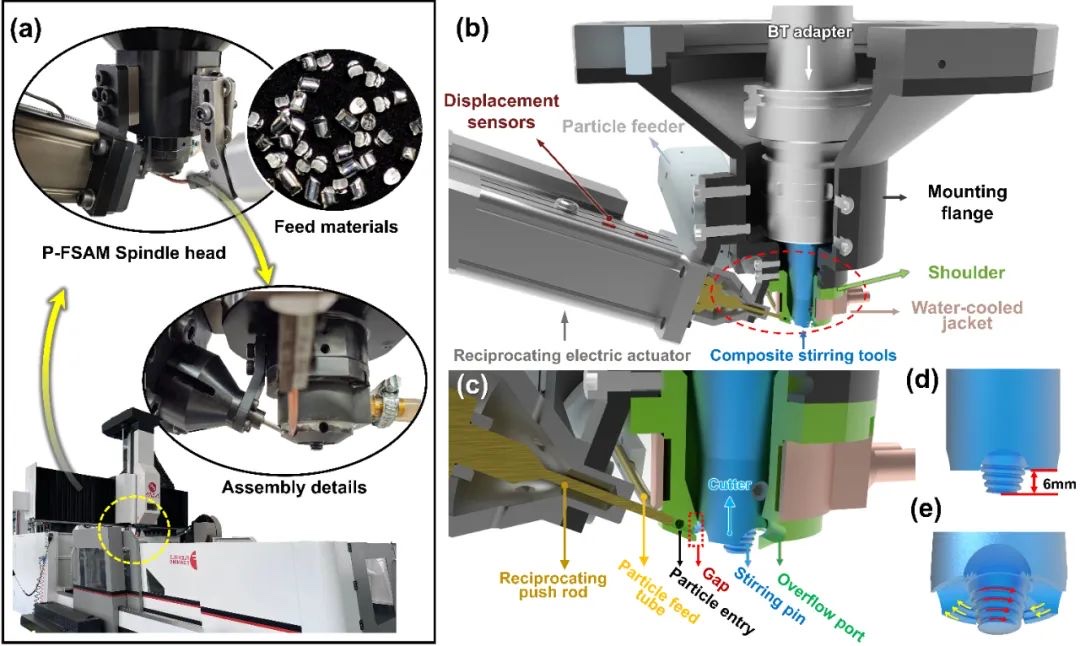

1. 層間混合行為

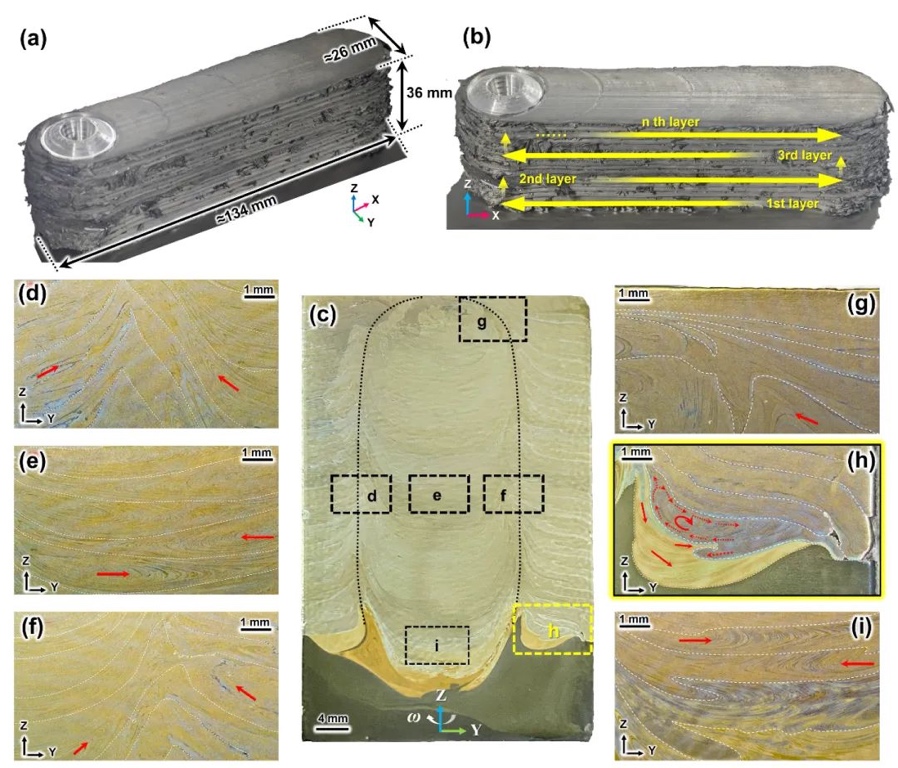

打印構件橫截面化學腐蝕分析顯示:歸因于復合攪拌針與螺旋槽的協同作用,沉積區呈現類似攪拌摩擦焊的材料混合與流動行為。攪拌針區域產生周期性交替的波浪圖案,而刀具螺旋槽作用區表現出分層特征,攪拌針與刀具過渡區出現了沿Z方向的材料流動。這種流動行為源于本研究采用的一對互為反向的螺旋槽——材料在攪拌針底部受限從而逆向流動,與刀具背面螺旋槽的上升材料混合形成復雜流場。工具殘留物分析表明穩態沉積過程中,熱塑性化材料主要在刀具范圍內發生流動,刀具拱形區主要作為顆粒輸送通道。

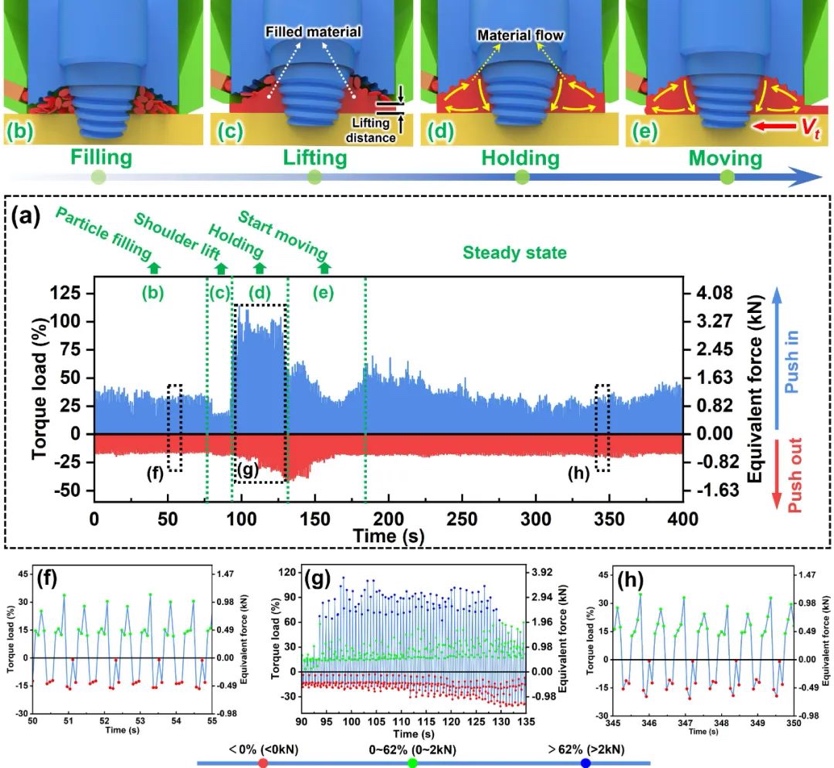

2. 力熱演變

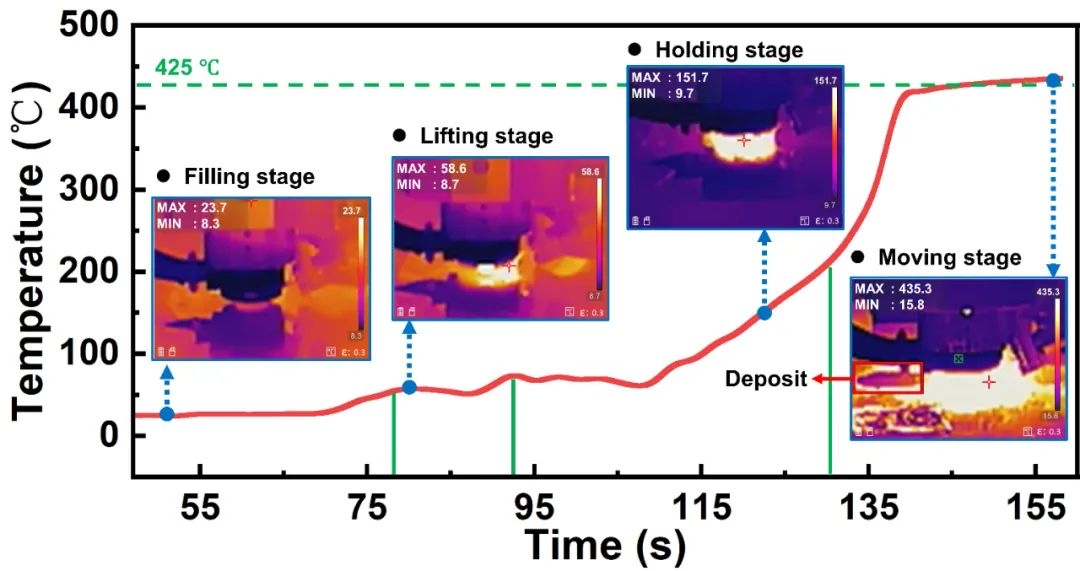

P-FSAM的沉積過程可分為四個階段:顆粒填充、軸肩抬升、保壓以及橫移。初始顆粒填充階段維持0.98kN恒定推力;抬升階段因材料未完全致密化,推力降至0.82kN以下;保壓階段隨著材料完全填充,推力攀升至2.94kN;進入穩態移動階段后,推力回落至0.98kN并保持穩定。這種獨特的力學響應是由于不同階段離散送料與連續沉積匹配關系存在差異導致的。

沉積區溫度演變呈現階段性變化規律:在填充階段后期(最后15秒),隨著顆粒逐漸填滿沉積區,送料通道側開始產生局部摩擦熱,溫度梯度逐漸形成(<80℃);當轉入保壓階段(約108秒起),沉積區達到完全填充狀態,摩擦接觸面積顯著增加,溫度隨之呈現穩定的上升趨勢;至橫向移動階段,在攪拌工具持續作用下,溫度在20秒內快速地從80℃升至435℃峰值。溫度演變反映了材料填充狀態是影響產熱效率的根本原因。

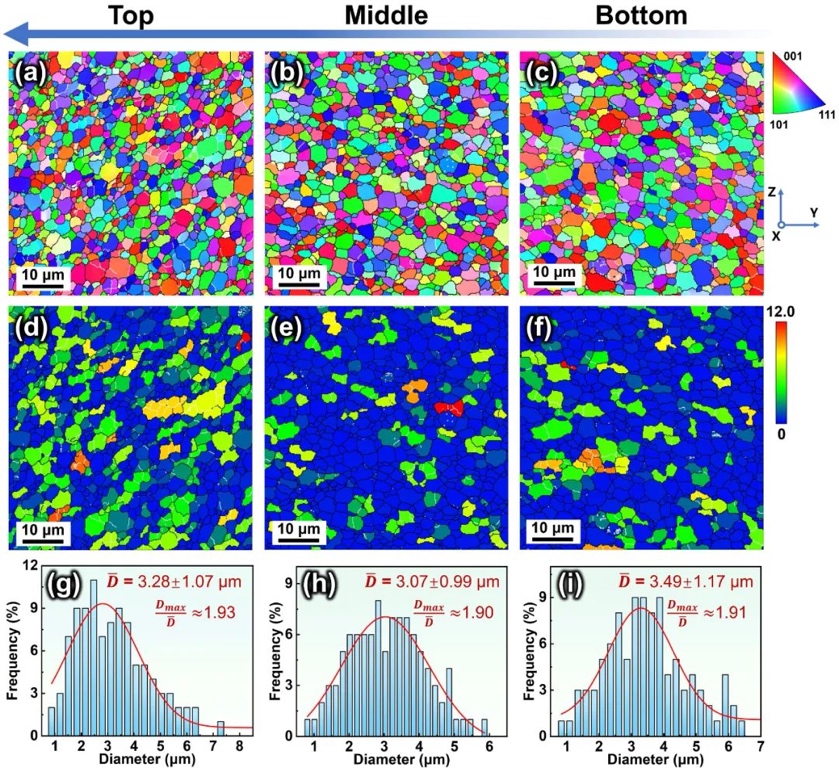

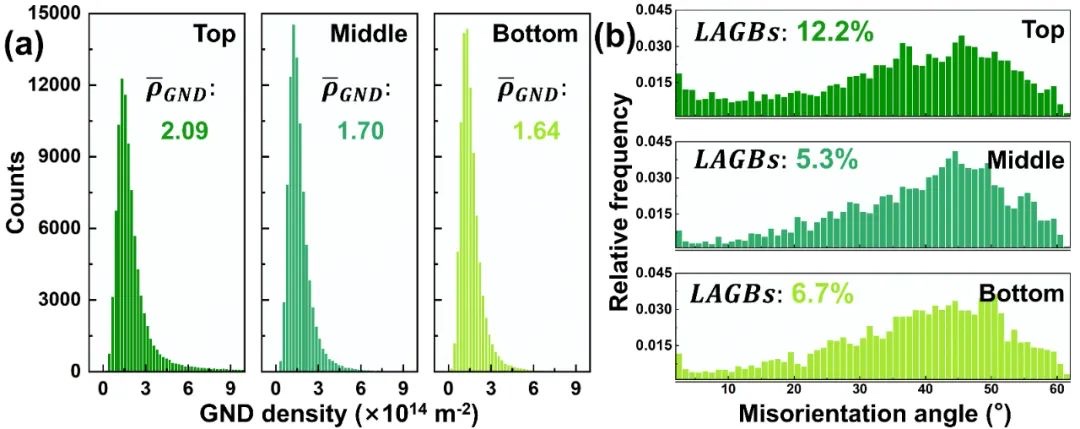

3. 微觀組織

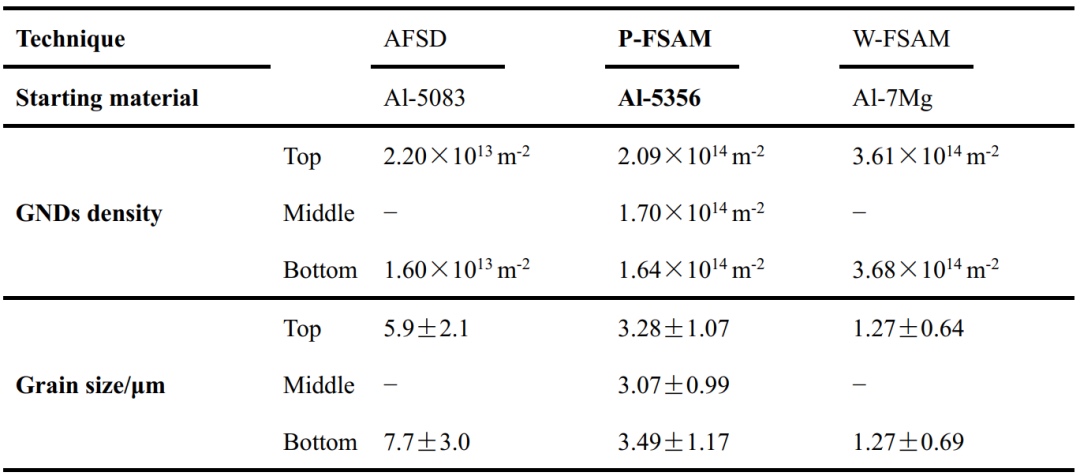

采用微區X射線衍射(XRD)、掃描電子顯微鏡(SEM)、能譜分析(EDS)和電子背散射衍射(EBSD)等多種手段表征了P-FSAM制備的5356鋁合金微觀組織。研究結果表明:沉積體中Al3Mg2相完全溶解,Mg元素的非均勻固溶源于P-FSAM工藝中高溫高應變率變形導致的不完全動態再結晶,使得晶粒間位錯和空位等缺陷分布不均,導致了Mg原子的差異化擴散。沉積體呈現均勻細小的等軸晶組織(頂部平均晶粒尺寸3.28±1.07μm),晶粒在熱循環過程中保持穩定,更多 HAGBs 的形成主要歸因于靜態恢復。與W-FSAM和AFSD相比,P-FSAM因較長攪拌針(多重的熱力耦合)和較低進給壓力(軸向壓縮程度低),呈現出介于兩者之間的位錯密度和晶粒尺寸水平。

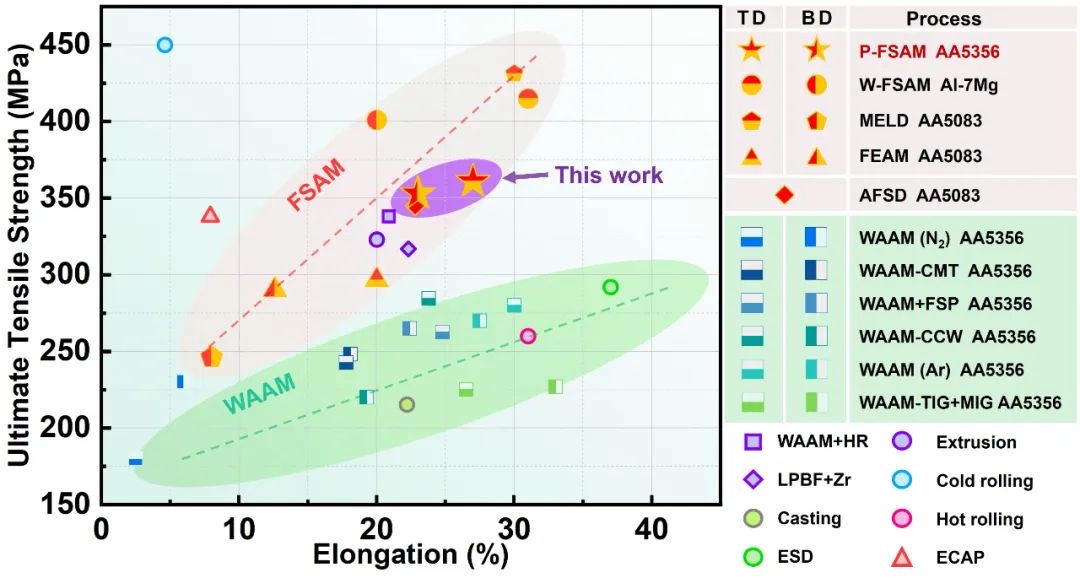

4. 力學性能

研究表明,P-FSAM制備的5356鋁合金沉積體展現出優異的力學性能和各向同性水平。拉伸測試結果顯示,堆積方向和前進方向的屈服強度分別為211MPa和218MPa,抗拉強度為353MPa和361MPa,延伸率為23%和27%。維氏硬度測試表明,沉積件橫截面硬度分布均勻(100-108HV),僅前進側局部區域(24-28mm)存在輕微波動。與WAAM、LPBF等傳統工藝相比,P-FSAM無需后處理或者改性處理即可實現高強度與高塑性的平衡,凸顯了固態增材制造技術在5系鋁合金構件制備中的優勢。

5. 結論

· 工藝控制關鍵:P-FSAM工藝控制的核心在于推桿往復頻率與工具移動速率的匹配,當比值超過臨界值時,即使低頻送料也能實現充分產熱和高質量沉積。

· 界面結合情況:通過攪拌針和螺旋槽的協同作用,P-FSAM制備的5356鋁合金沉積體表現出顯著的材料混合與流動特性,實現熱塑化材料在沉積區的Z向流動,增強界面結合。

· 力熱特性:5356鋁合金單道多層穩態沉積階段推力穩定在約1 kN,最高溫度達435°C。預熱階段需較高推力,但后續穩態沉積過程中推力降低并保持穩定。

· 微觀組織:動態再結晶使5356鋁合金晶粒細化,Al3Mg2相完全溶解。Mg原子非均勻固溶對宏觀拉伸性能無明顯影響,晶粒在熱循環中保持穩定,熱循環中高角度晶界(HAGBs)增多主要由靜態回復導致。

· 力學性能:5356鋁合金沉積體在堆積方向(BD)和行進方向(TD)均表現出優異的強塑性匹配(屈服強度>210 MPa,抗拉強度>350 MPa,延伸率>20%),優于熔融增材制造同類材料的沉積態性能。

· 應用潛力:P-FSAM拓展了攪拌摩擦增材制造技術的材料形態適用范圍,未來可探索金屬顆粒、復合材料顆粒、聚合物顆粒及金屬廢料的適用性。多通道旁軸送料工藝有望實現高效沉積與梯度材料制備。

團隊簡介:

南京航空航天大學柔性成形技術及裝備研究團隊始終堅持“立足空天、服務國防”的科研理念,以高質量黨建引領高質量發展,以服務國家和國防重大需求為牽引,系統開展柔性成形基礎理論、關鍵技術攻關、數字化柔性精確成形裝備研發與航空航天重大工程應用等工作。目前,團隊具有國家級高層次人才、國家級青年人才、重大基礎研究項目首席科學家、中國科協青年托舉、博新計劃等教師8名、博士研究生20余名、碩士研究生60余名。

團隊承擔某國家級人才項目、國家重大基礎研究項目、國家重大轉化項目、國家科技重大專項(07)、國家重點研發計劃重點專項、領域基金重點項目、國家級青年人才項目、國家自然科學基金項目(重點、面上、青年、國合)以及江蘇省重點研發計劃重點項目、國際合作項目等30余項,千萬級項目4項;另外承擔國防軍工型號預研、民口科技成果轉化關鍵技術和工藝研發等企業橫向項目等20余項。團隊獲授權專利110余件,出版中英文學術專著6部,發表學術論文240余篇【Nature Communications (IF=16.6),Progress in Materials Science(IF=37.4),International Journal of Machine Tools & Manufacture(IF=14)】,牽頭制定國家標準4項;榮獲江蘇省科學技術一等獎、軍事科技進步二等獎、國防技術發明二等獎、教育部科技進步二等獎、日內瓦國際發明展特別金獎(大會最高獎)等省部級獎8項。

(責任編輯:admin)

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設3D打印船舶

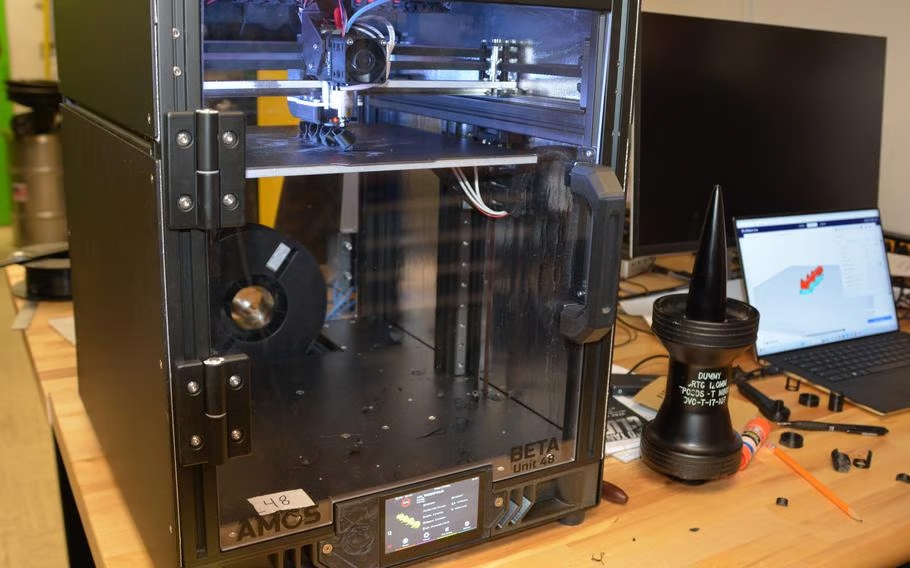

荷蘭公司將開設3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

590MHz帶寬+超90%輻射效率 威斯康星大學麥迪遜分校工

威斯康星大學麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強