中南大學(xué)交通院最新研究成果:多尺度建模揭示3D打印CFRP層厚-孔隙-界面協(xié)同調(diào)控機(jī)制

人工智能(AI)與機(jī)器學(xué)習(xí)(ML)技術(shù)正推動(dòng)制造業(yè)革新,其中增材制造(AM)作為核心創(chuàng)新,通過逐層堆疊材料實(shí)現(xiàn)了復(fù)雜結(jié)構(gòu)的定制化生產(chǎn)。材料擠出式3D打印技術(shù)因其低成本和高適應(yīng)性,成為連續(xù)纖維增強(qiáng)復(fù)合材料(3DP-CFRPCs)制備的重要方法,其高強(qiáng)度、輕量化特性在航空航天、汽車等領(lǐng)域極具潛力。然而,打印過程中產(chǎn)生的孔隙、層間結(jié)合缺陷等微觀結(jié)構(gòu)問題嚴(yán)重制約材料力學(xué)性能,而傳統(tǒng)實(shí)驗(yàn)方法耗時(shí)耗力,亟需高效精準(zhǔn)的計(jì)算模型替代。

本研究聚焦3DP-CFRPCs的彈性性能優(yōu)化,提出結(jié)合多尺度建模與代表性體積單元(RVE)的數(shù)值模擬方法,系統(tǒng)分析打印參數(shù)(如層厚、溫度、鋪層路徑)對(duì)材料性能的影響機(jī)制。通過Mori-Tanaka均質(zhì)化方法量化基體孔隙效應(yīng),并利用有限元模擬揭示纖維-基體界面特性及層間結(jié)合強(qiáng)度的關(guān)鍵作用,旨在突破傳統(tǒng)實(shí)驗(yàn)局限,為高性能3DP-CFRPCs的打印工藝優(yōu)化提供理論支撐,推動(dòng)其在工業(yè)領(lǐng)域的可靠應(yīng)用。

研究?jī)?nèi)容與方法

研究?jī)?nèi)容

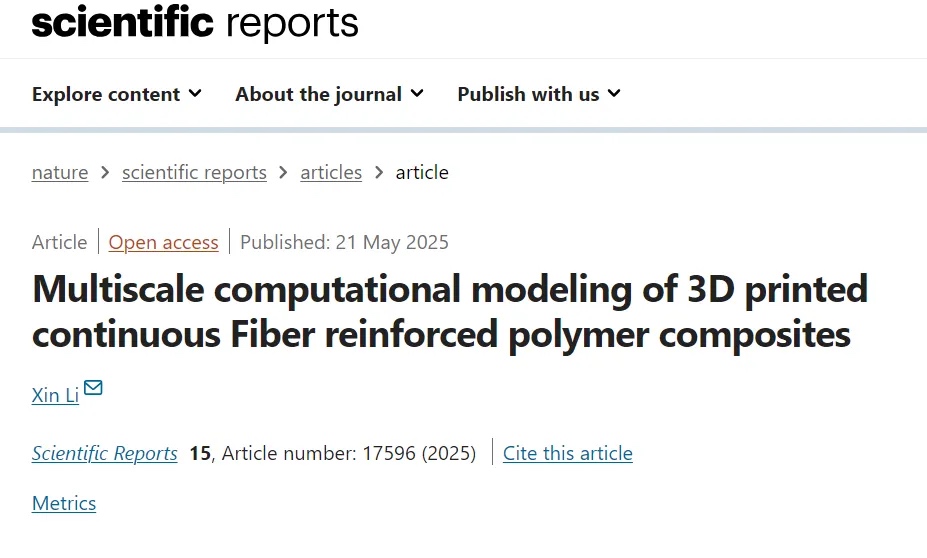

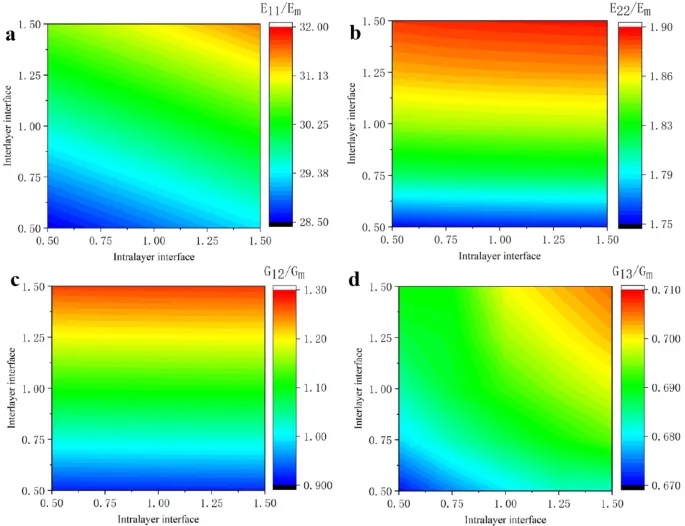

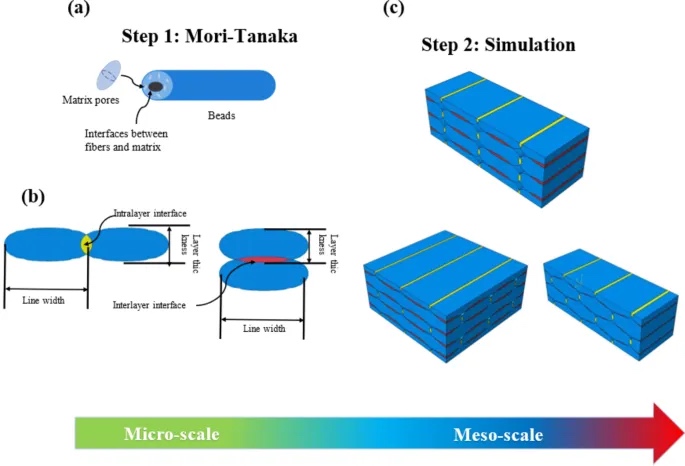

本研究圍繞3D打印連續(xù)纖維增強(qiáng)復(fù)合材料(3DP-CFRPCs)的彈性性能與打印參數(shù)關(guān)聯(lián)性展開,重點(diǎn)探究層厚(圖1a-b)

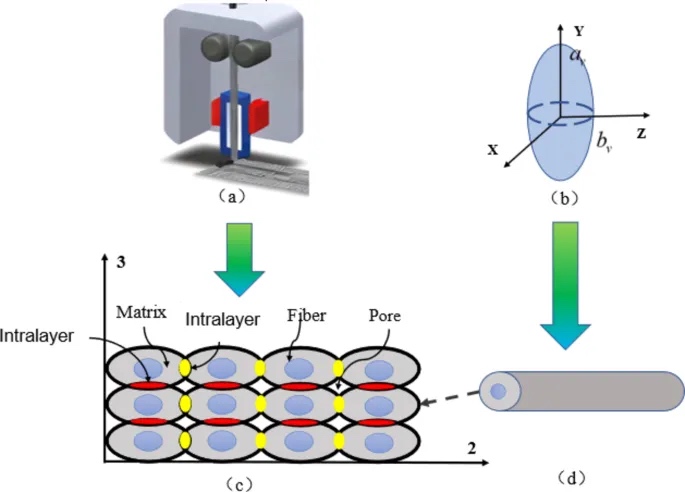

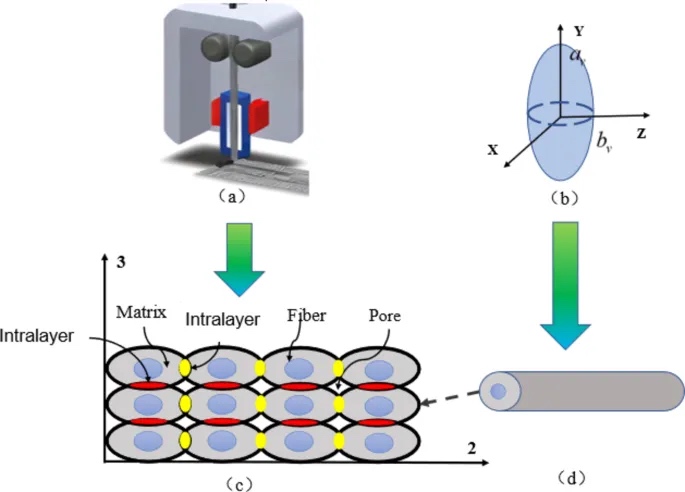

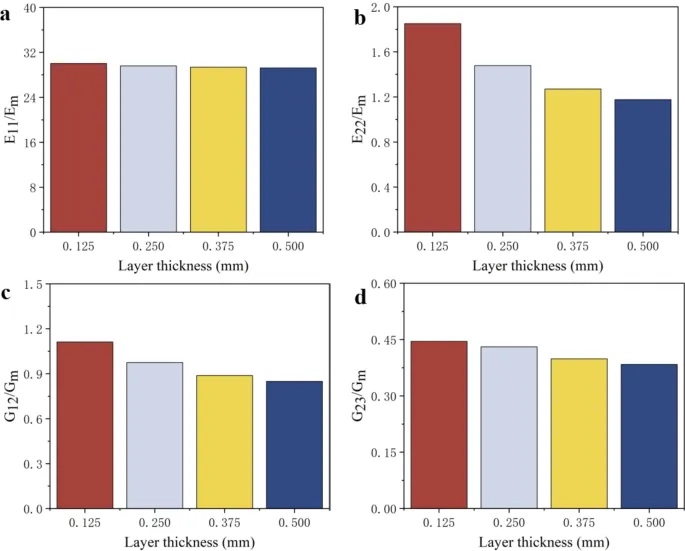

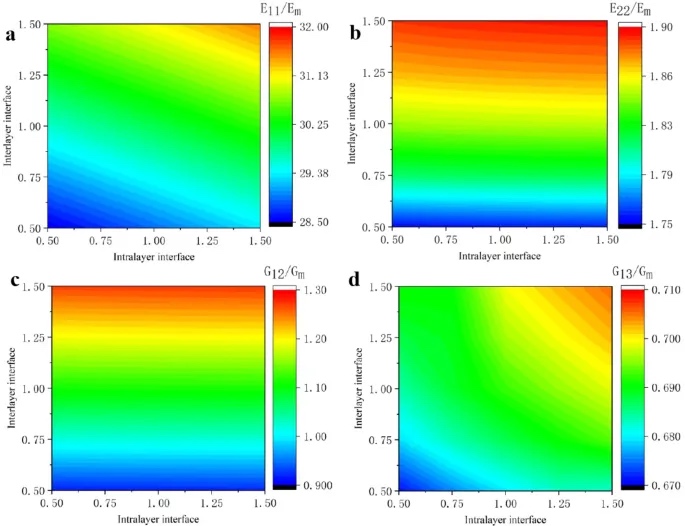

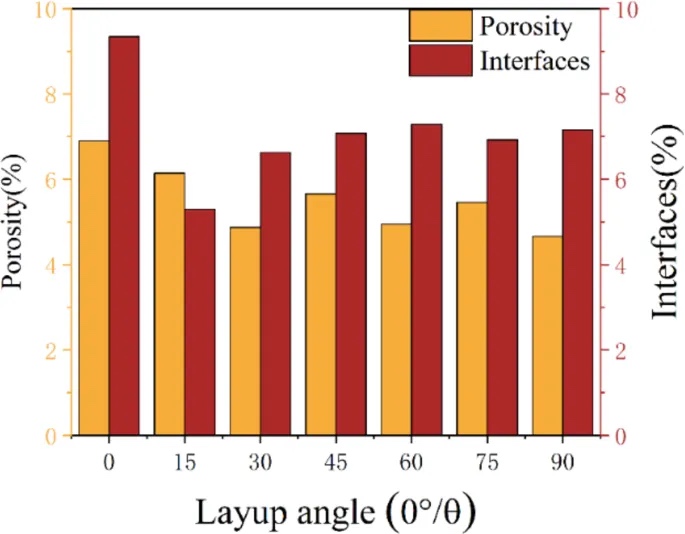

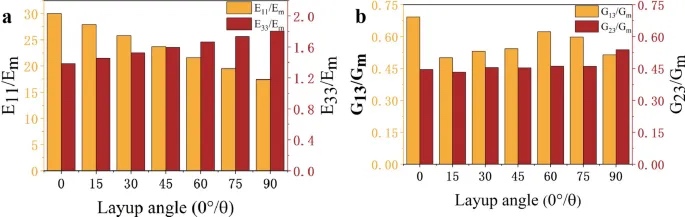

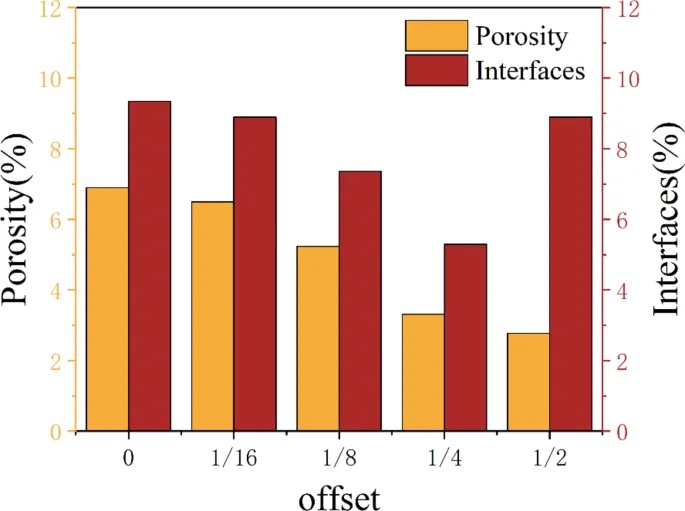

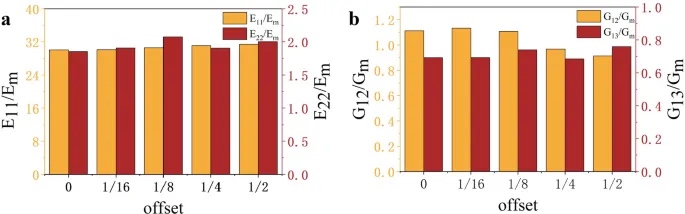

鋪層方式(圖1c)及界面特性(圖1b中黃/紅色界面)對(duì)材料剛度的影響。通過分析微觀結(jié)構(gòu)(如纖維排列、孔隙形狀、層內(nèi)/層間界面結(jié)合)與宏觀力學(xué)性能的映射關(guān)系,揭示了層厚增加導(dǎo)致的孔隙率上升、偏移鋪層對(duì)孔隙填充的優(yōu)化(圖8-9),以及界面粘結(jié)強(qiáng)度對(duì)剪切模量的調(diào)控機(jī)制(圖5)。

研究方法

多尺度建模:

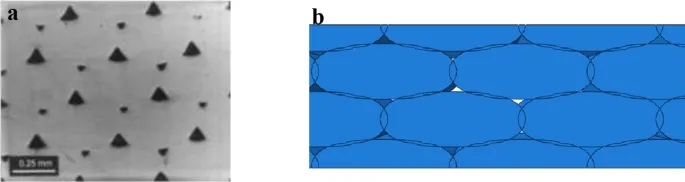

孔隙均質(zhì)化:基于圖2b所示的橢球孔隙模型(長(zhǎng)徑比α),采用Mori-Tanaka方法計(jì)算含孔隙基體的等效剛度張量,結(jié)合Eshelby張量量化孔隙形狀對(duì)柔度的影響。

RVE有限元模擬:根據(jù)圖1c的RVE單元(不同鋪層路徑)和圖3的三維RVE結(jié)構(gòu),利用ABAQUS模擬層厚(0.125-0.5 mm)、溫度(190-210°C)及鋪層角度(0°-90°)下的應(yīng)力分布,通過周期性邊界條件計(jì)算彈性模量(圖4-7)

實(shí)驗(yàn)驗(yàn)證:基于圖1a的擠出珠微觀結(jié)構(gòu)(光學(xué)顯微鏡觀測(cè)),結(jié)合ASTM D638拉伸試驗(yàn)和ImageJ孔隙分析,驗(yàn)證模型精度(誤差<12%)。

結(jié)果與討論

研究表明,打印層厚是影響3DP-CFRPCs彈性性能的核心因素:層厚從0.125 mm增至0.5 mm時(shí),橫向拉伸模量下降15%-20%,主要?dú)w因于孔隙率上升(實(shí)驗(yàn)與模型誤差<6%)及層間聚合物擴(kuò)散結(jié)合弱化。界面性能對(duì)剪切模量調(diào)控顯著,界面粘結(jié)強(qiáng)度提升1.5倍可使縱向剪切模量增加25%。偏移鋪層技術(shù)(如1/8絲寬偏移)通過優(yōu)化孔隙填充和界面接觸,使橫向拉伸模量提升12%,而離軸鋪層中45°鋪層因纖維交錯(cuò)增強(qiáng)應(yīng)力傳遞,剪切模量較0°鋪層提高18%。

進(jìn)一步分析指出,孔隙分布對(duì)剛度的影響呈現(xiàn)動(dòng)態(tài)變化:低孔隙率(<2%)時(shí)纖維束間孔隙主導(dǎo)剛度劣化(同等孔隙率下較基體孔隙影響高30%),但隨著孔隙率增加,基體孔隙效應(yīng)逐漸凸顯(孔隙率5%時(shí)二者差異縮小至8%)。與Blok等實(shí)驗(yàn)數(shù)據(jù)對(duì)比顯示,模型預(yù)測(cè)誤差僅3%,驗(yàn)證了多尺度建模的可靠性。研究還發(fā)現(xiàn),打印溫度(190-210°C)對(duì)剛度的影響弱于層厚和鋪層方式,高溫雖可增強(qiáng)界面結(jié)合,但受限于纖維熱降解風(fēng)險(xiǎn),優(yōu)化窗口較窄。這些結(jié)果為3DP-CFRPCs的工藝設(shè)計(jì)提供了量化依據(jù)。

結(jié)論

研究通過多尺度建模與實(shí)驗(yàn)驗(yàn)證,系統(tǒng)揭示了三維打印連續(xù)纖維增強(qiáng)復(fù)合材料(3DP-CFRPCs)的彈性性能與打印參數(shù)的關(guān)聯(lián)機(jī)制。采用Mori-Tanaka均質(zhì)化方法量化基體孔隙(橢球狀,長(zhǎng)徑比α)對(duì)剛度的劣化效應(yīng),結(jié)合ABAQUS構(gòu)建微觀結(jié)構(gòu)RVE模型,模擬層厚(0.125-0.5 mm)、鋪層方式(單向/離軸/偏移)及界面特性對(duì)彈性模量的影響。結(jié)果表明,層厚增加導(dǎo)致孔隙率上升與界面結(jié)合弱化,橫向拉伸模量最大降幅達(dá)20%;偏移鋪層(1/8絲寬偏移)優(yōu)化孔隙分布,提升橫向模量12%;界面粘結(jié)強(qiáng)度增強(qiáng)1.5倍可提高剪切模量25%。研究進(jìn)一步指出,低孔隙率下纖維束間孔隙主導(dǎo)剛度損失,而高孔隙率時(shí)基體孔隙效應(yīng)凸顯,模型預(yù)測(cè)誤差<12%,驗(yàn)證了多尺度方法的可靠性。研究為優(yōu)化打印參數(shù)(優(yōu)先調(diào)控層厚與鋪層路徑)提供了理論指導(dǎo),推動(dòng)高性能3DP-CFRPCs的工業(yè)應(yīng)用。

原始文獻(xiàn):

Li, X. Multiscale computational modeling of 3D printed continuous Fiber reinforced polymer composites. Sci Rep 15, 17596 (2025).

原文鏈接:

https://www.nature.com/articles/s41598-025-01556-4

(責(zé)任編輯:admin)

下一篇:青島理工大學(xué)在3D打印柔性電極陣列及高性能細(xì)胞內(nèi)電生理記錄方面取得重要科研進(jìn)展

- ·3D打印聲學(xué)超材料研究綜述:從結(jié)構(gòu)設(shè)計(jì)

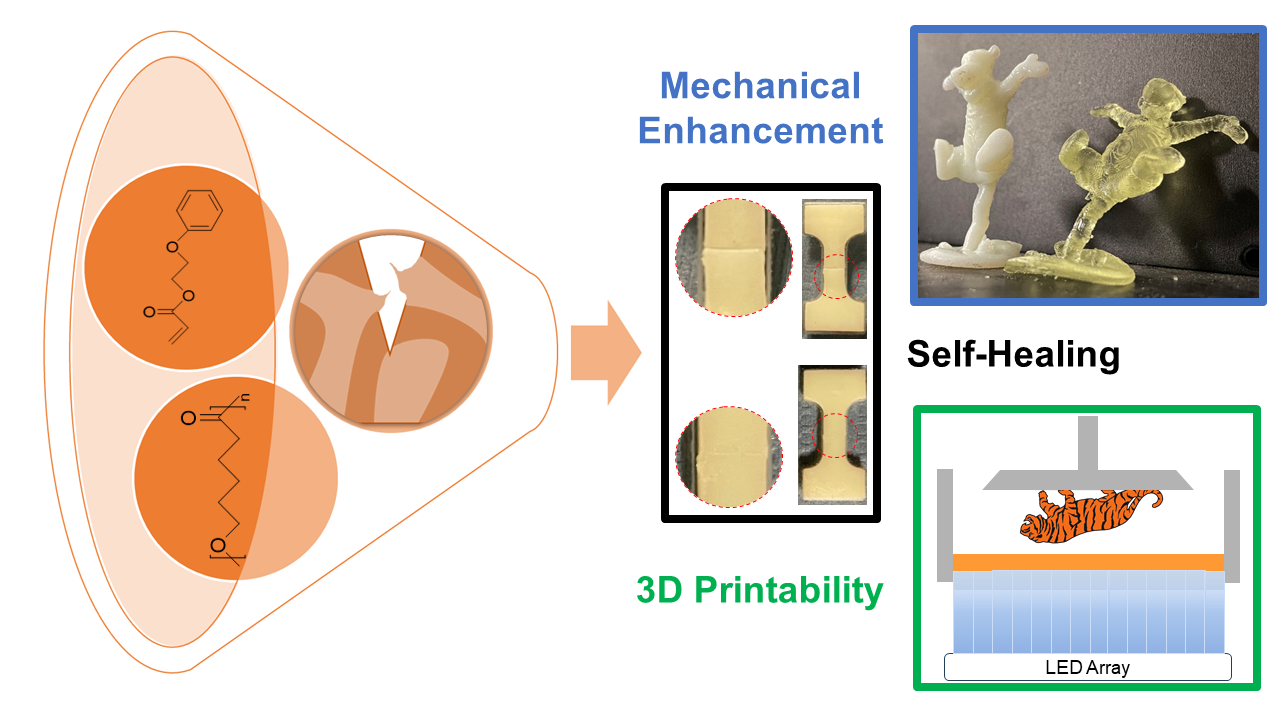

- ·RIT 研究人員開發(fā)3D打印自修復(fù)光聚合物

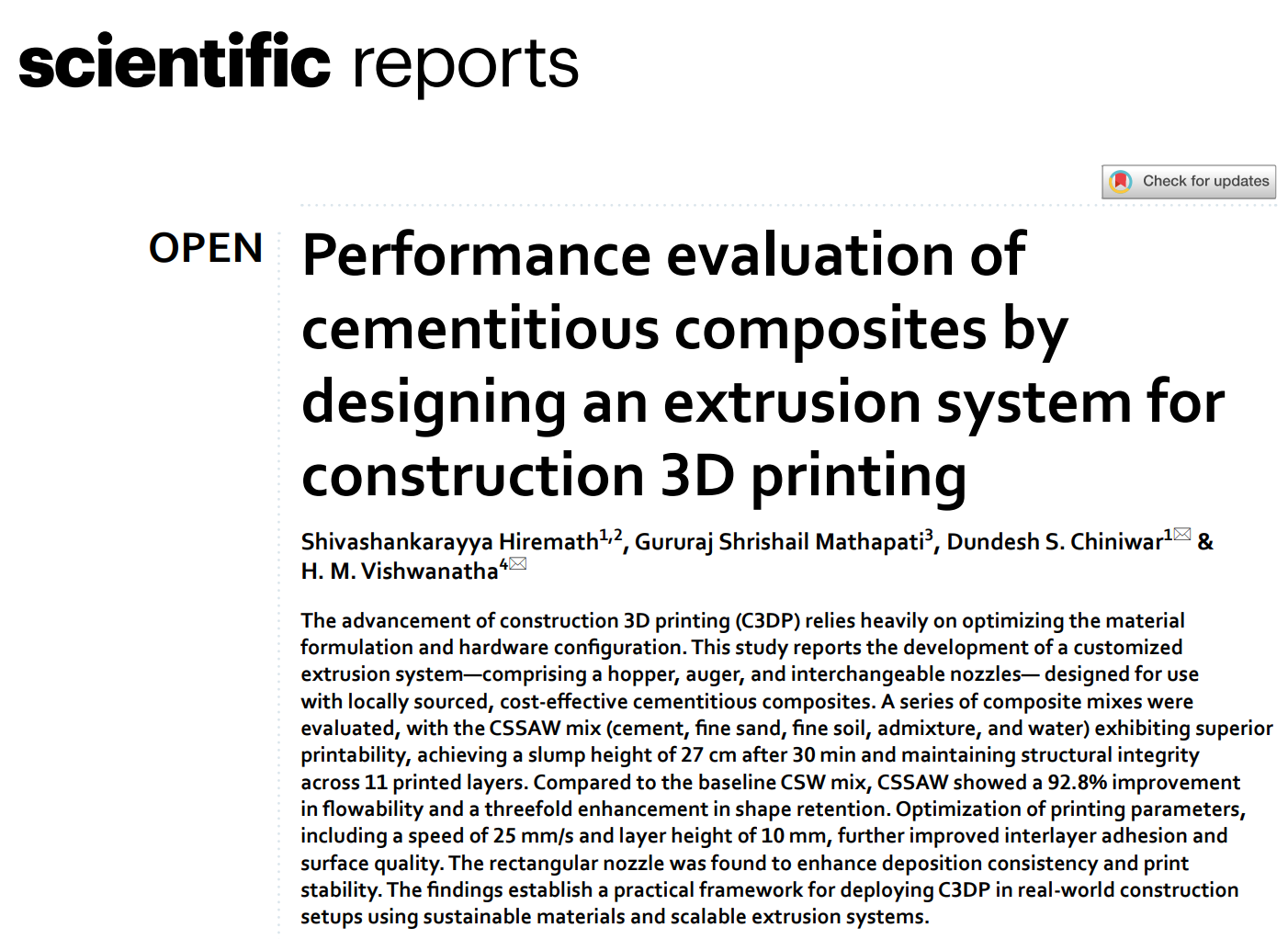

- ·Nature子刊:印度研究團(tuán)隊(duì)開發(fā)突破性建

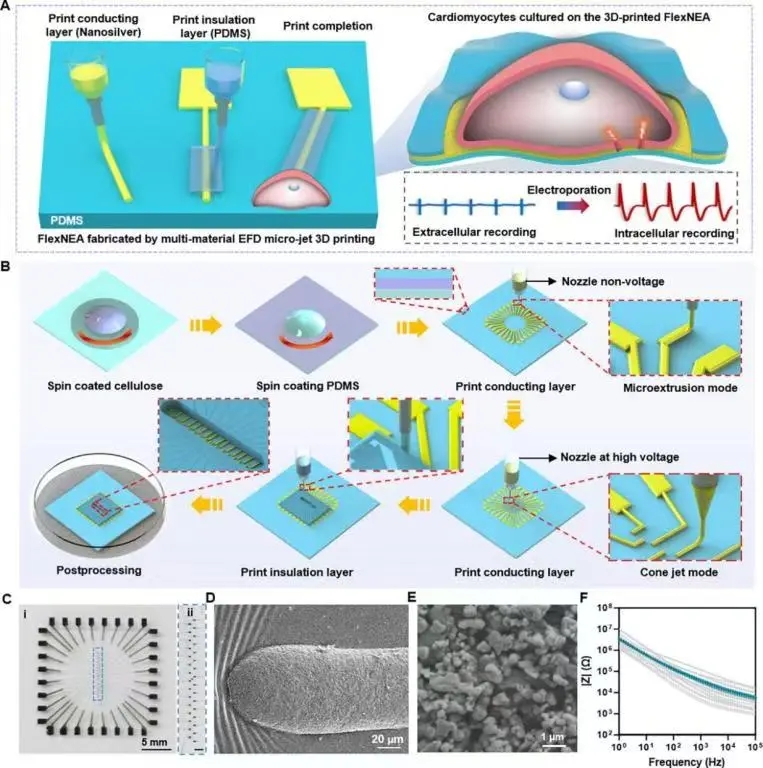

- ·青島理工大學(xué)在3D打印柔性電極陣列及高

- ·中南大學(xué)交通院最新研究成果:多尺度建

- ·CEAD成立海事應(yīng)用中心,致力于推進(jìn)3D打

- ·支持4D打印,奇遇科技DIW精細(xì)直寫3D打

- ·賀永教授團(tuán)隊(duì):高精度3D打印仿生ECM助

- ·格拉斯哥大學(xué)建成英國(guó)首個(gè)太空3D打印材

- ·阿肯色大學(xué)新研究揭示激光誘導(dǎo)前向轉(zhuǎn)移

- ·基于主動(dòng)學(xué)習(xí)框架的增材制造TC4工藝參

- ·雙光子聚合—高精密制造領(lǐng)域的“新星”

- ·3D打印晶格結(jié)構(gòu)設(shè)計(jì)終極指南:部件輕量

- ·綜述:金屬微滴噴射3D打印技術(shù)

- ·連續(xù)界面光刻技術(shù)最新突破!Carbon利用

- ·3D生物打印技術(shù)在增強(qiáng)類器官工程中的最

- ·渦輪葉片高能束增材再制造修復(fù)技術(shù):理

- ·綠色又安全,3D打印膠原水凝膠:從材料

- ·3D打印機(jī)技術(shù)大比拼:FDM、SLA、CLIP、

- ·鈦強(qiáng)了:鉑力特3D打印鈦合金鉸鏈,裝上

RIT 研究人員開發(fā)3D打印自

RIT 研究人員開發(fā)3D打印自 Nature子刊:印度研究團(tuán)隊(duì)

Nature子刊:印度研究團(tuán)隊(duì) 青島理工大學(xué)在3D打印柔性

青島理工大學(xué)在3D打印柔性 CEAD成立海事應(yīng)用中心,致

CEAD成立海事應(yīng)用中心,致 支持4D打印,奇遇科技DIW

支持4D打印,奇遇科技DIW 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構(gòu)建內(nèi)

3D生物打印構(gòu)建內(nèi) 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學(xué):抗拉強(qiáng)

清華大學(xué):抗拉強(qiáng)