Aura3D采用3D打印技術生產汽車音響系統(tǒng):8小時內完成,比傳統(tǒng)工藝更快、更省

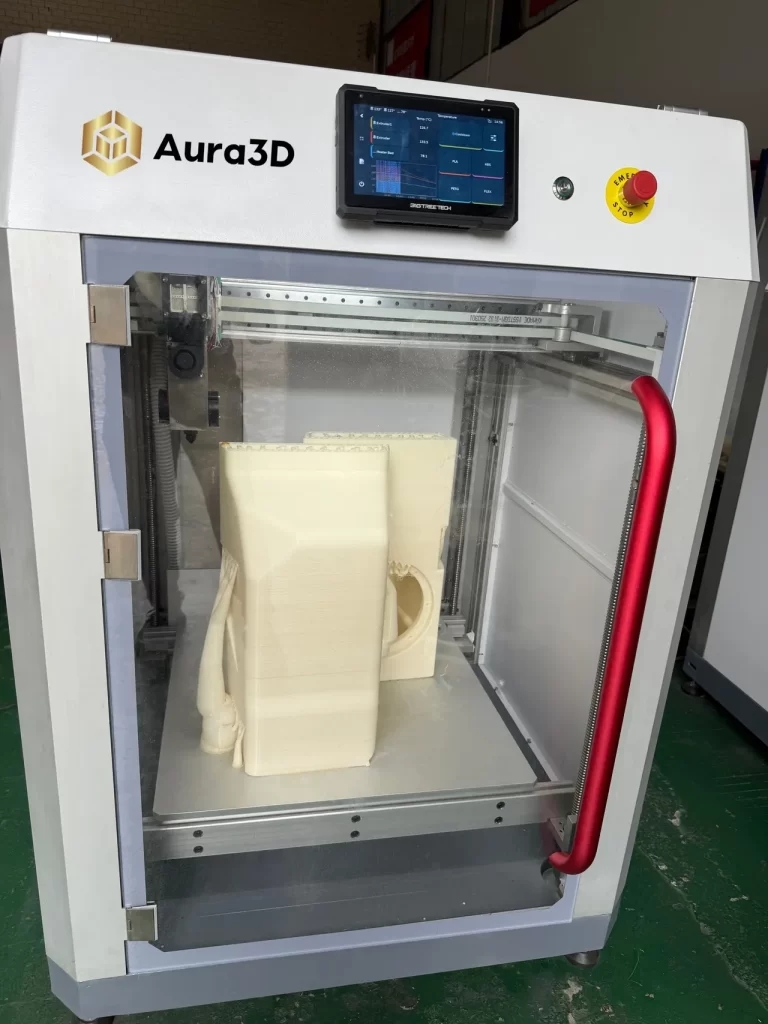

2025年5月22日,美國3D打印機設計及制造商Aura3D的A5顆粒3D打印機已經應用于全尺寸汽車音響系統(tǒng)外殼的生產。這一創(chuàng)新解決方案憑借快速、高效的生產能力,將在汽車音響行業(yè)帶來革命性的變化。與傳統(tǒng)制造方法相比,3D打印技術顯著提升了生產速度、降低了材料成本,并為設計提供了更大的靈活性。

汽車音響外殼的設計和制造需要兼顧機械強度、聲學性能以及與車輛內飾的精準匹配,這對傳統(tǒng)的制造工藝提出了不小的挑戰(zhàn)。傳統(tǒng)方法往往難以生產復雜的內部幾何形狀,且材料采購和工裝成本高昂,尤其是在小批量生產中難以有效控制成本。因此,Aura3D通過A5顆粒3D打印技術,提供了高一致性的增材制造解決方案,這些解決方案具備短周期生產能力和經濟效率,有效突破了傳統(tǒng)限制。

3D打印技術提升效率與降低成本

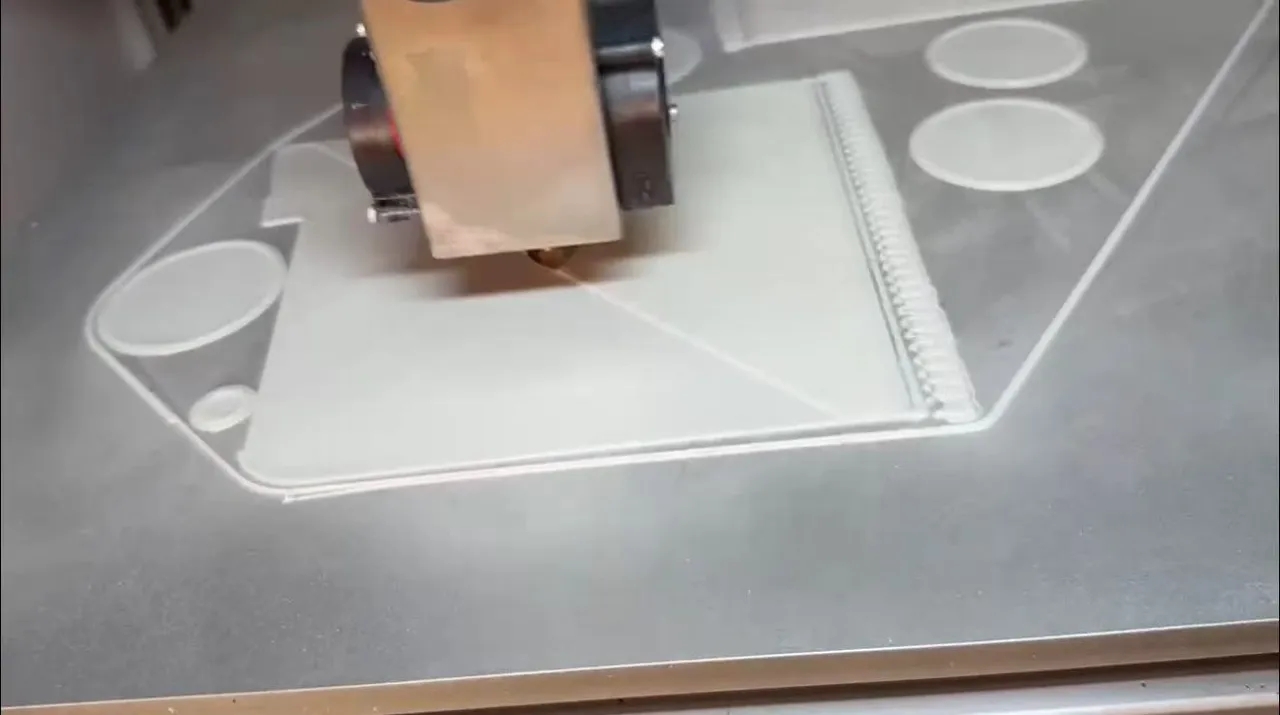

生產過程從使用CAD軟件對音響外殼進行數(shù)字建模開始。設計模型會根據目標車輛的聲學要求和物理特性進行優(yōu)化。完成設計后,A5打印機使用熱塑性顆粒材料(如ABS或碳纖維增強材料)進行全尺寸打印。打印完成后,部件需經過后處理,包括去除支撐結構、表面打磨和平滑處理以及可選的涂裝油漆或保護涂層等表面處理。最后,外殼被安裝至車輛上,并整合揚聲器組件、吸音泡沫或阻尼器等。

與傳統(tǒng)制造方法相比,Aura3D的熔融顆粒打印工藝在定制或小批量生產中具有顯著優(yōu)勢。傳統(tǒng)的FDM(熔融沉積成型)工藝通常需要七到十天才能完成類似部件的生產,但大規(guī)模生產時成本高昂,且僅適用于基礎原型制造。注塑成型工藝雖然適合大批量生產,但由于模具制造時間和高成本,通常需要40到50天才能交付最終產品。相較之下,Aura3D A5可在8小時內完成最終部件生產,且不需要模具,成為大型部件和小批量生產的理想選擇之一。

Aura3D表示,公司可以提供多種顆粒打印機型號,包括A5(530 x 530 x 530毫米)、A8(800 x 800 x 810毫米)、A12(1100 x 1000 x 1000毫米)和A16(1600 x 1300 x 1250毫米),用于滿足不同規(guī)模生產的需求。另外,這家3D打印公司還在積極探索它的顆粒3D打印技術在航空航天、醫(yī)療保健和船舶制造等行業(yè)的應用,這些行業(yè)對速度、成本和可擴展性有著極高的要求。

(責任編輯:admin)

世界最高3D打印建筑Tor Al

世界最高3D打印建筑Tor Al 英國原子能管理局聯(lián)手King

英國原子能管理局聯(lián)手King Rarify和Gantri推出“無限

Rarify和Gantri推出“無限 摩方精密3D打印模具翻模制

摩方精密3D打印模具翻模制 Vertico推出可持續(xù)模塊化3

Vertico推出可持續(xù)模塊化3 普惠公司推出新的

普惠公司推出新的 得克薩斯州將建成

得克薩斯州將建成 美軍推進遠程3D混

美軍推進遠程3D混 3D打印的熱交換器

3D打印的熱交換器 3D打印實現(xiàn)外固定

3D打印實現(xiàn)外固定 哥倫比亞大學采用

哥倫比亞大學采用