Black Diamond利用增材制造將新型攀巖產品推向市場

時間:2024-06-20 08:51 來源:南極熊 作者:admin 閱讀:次

2024年6月18日,運動器材專家Black Diamond Equipment

公司憑借Formlabs 3D 打印平臺,包括 Form 4 和 Form 3L 等 SLA 解決方案以及基于 SLS 的 Fuse

系列,對登山裝備產品的設計進行快速迭代,并在投入全面生產之前對其進行測試。Black Diamond Equipment是一家總部位于猶他州的公司,自 1957 年以來一直致力于設計和制造登山裝備。近年來,該公司已成為 3D 打印的熱衷采用者,因為該技術使該公司能夠加快產品開發和測試并改進產品設計。毋庸置疑,攀巖設備的測試過程非常廣泛,有時單個產品需要進行數百萬次循環。這確保了當產品最終推向市場時,它經久耐用、符合人體工程學且在山上使用安全。

為了滿足這一測試量,Black Diamond 運營著一個 3D

打印實驗室,該實驗室全天候運行,向各個部門提供原型。產品設計實驗室經理 MattTetzl 說道:“我們的打印機每天都在運行,既有 SLA

打印機,也有 SLS

打印機。我所做的就是保證第二天交付零件。對于設計評審來說,這真的很棒。我們不必分一天進行打印,一天進行測試或迭代,而是一天完成所有工作。”

△采用灰色樹脂 V5 制成的 3D 打印頭燈組件

Black Diamond Equipment

借助增材技術開發了許多產品,包括頭燈組件、頭盔、登山杖部件、冰上工具等。就登山杖而言,Black Diamond 團隊 3D

打印了一系列用于登山杖的固定裝置,并對其進行了疲勞測試。在這個特殊的案例中,Tetzl 和他的團隊使用了 Fuse 系列和尼龍 12

粉末,這是該公司進行功能測試的首選材料。然而,他們還計劃在 Form 4 SLA系統上測試 Formlabs 的一種新材料——

GreyResin V5。

Tetzl 解釋說:“我們的大多數功能測試都是用尼龍進行的,但我們在 Form 4 上進行了這個固定裝置,因為我們可以在幾個小時內嘗試幾個設計。”最終,SLA 組件證明了它們的可行性,成功進行了超過一百萬次的壓力和摩擦測試,每次循環的壓力為35 磅。

這種灰色樹脂材料也用于頭盔原型設計,頭盔在 Form 4

上打印,因為它可以處理產品的尺寸。除了尺寸之外,頭盔還需要高水平的細節,這已經通過新樹脂和 Form 4 平臺的組合實現了。Black

Diamond 表示,能夠在內部打印頭盔等較大部件,通過減少外包相關的時間和成本,使其能夠更好地控制產品開發工作流程。

△使用尼龍12 在 Formlabs SLS 系統上 3D 打印鞋楦

在冰鎬的開發過程中,Black Diamond 已開始使用 3D

打印技術打印全尺寸、功能齊全的原型,以測試其抓握感、耐用性和懸掛性。Tetzl 說:“使用冰鎬,您可以整天看著它,但最終還是要看抓握感。能夠通過

3D 打印它并大致了解抓握感和懸掛感非常重要。”

例如,在加拿大埃德蒙頓舉行的 2023 年攀冰世界錦標賽上,一名登山者正在使用帶有 3D 打印握把的冰鎬(由 Fuse 1+ 30W 上的尼龍 12 制成)。當部件從 80 英尺高處掉落到堅硬的冰面上時,它沒有受到沖擊。

在其他領域,Black Diamond 通過轉向 3D 打印節省了大量資金。例如,該公司現在使用 3D

打印鞋楦來加快鞋類開發速度并降低成本。鞋楦之前是從一家用尼龍車削制造部件的服務商那里訂購的,現在使用 SLS 和尼龍 12 粉末進行 3D

打印。據 Black Diamond 稱,這種內部方法將鞋楦成本從 2,000 美元降低到僅 65 美元。最終,3D

打印在這家體育公司的整個產品開發組合中都發揮了重要作用。

(責任編輯:admin)

最新內容

熱點內容

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設3D打印船舶

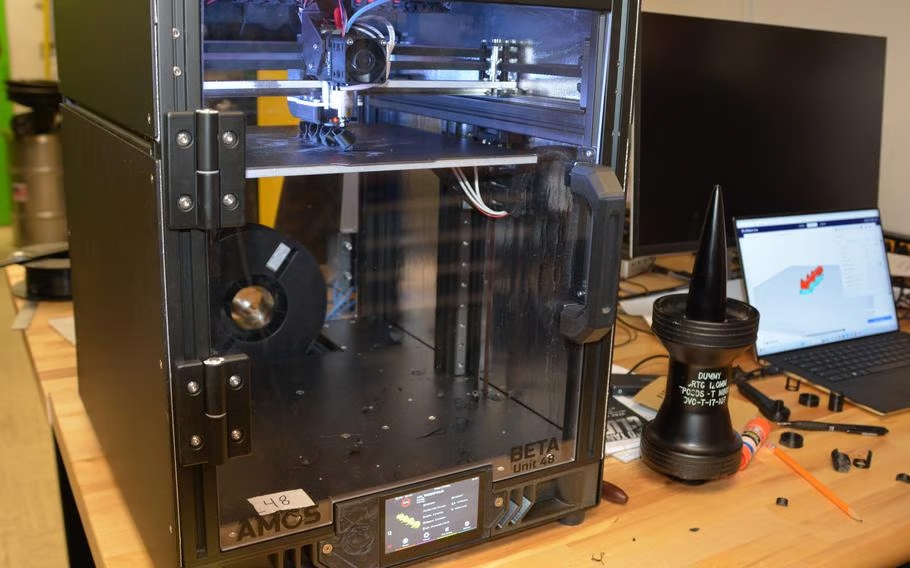

荷蘭公司將開設3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

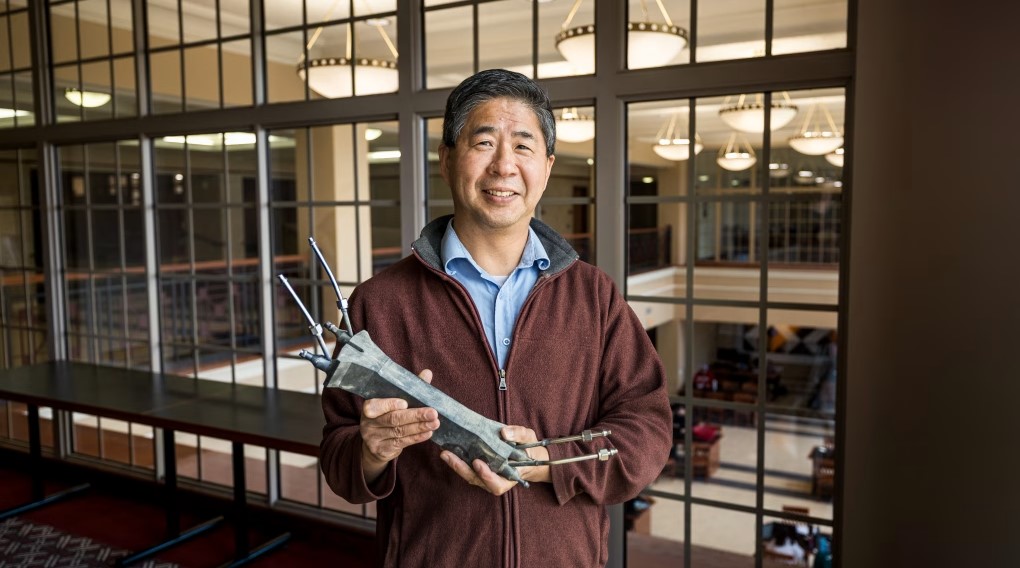

590MHz帶寬+超90%輻射效率 威斯康星大學麥迪遜分校工

威斯康星大學麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強