寶馬集團利用廢粉和舊零件回收材料3D打印零部件,打造可持續制造

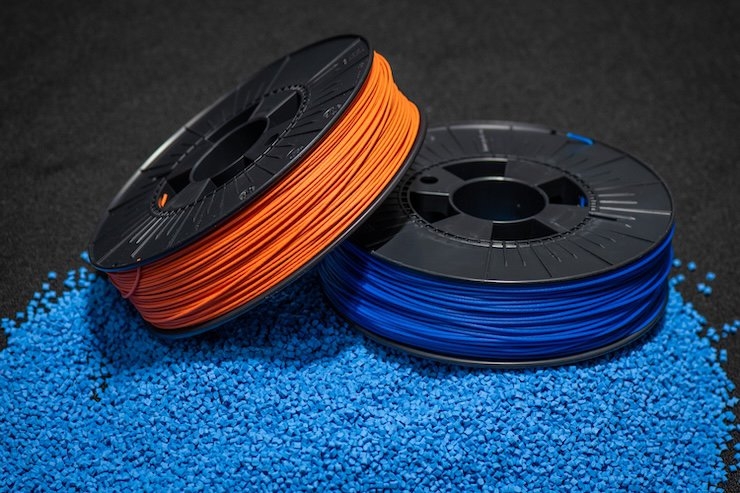

2025年7月24日,寶馬通過對廢棄3D打印粉末和廢舊零部件中的聚合物長絲與顆粒進行回收再利用,該集團已成功實現新型增材制造部件的生產,進一步推動了材料閉環管理和循環經濟的落地。

利用可回收材料3D打印零部件

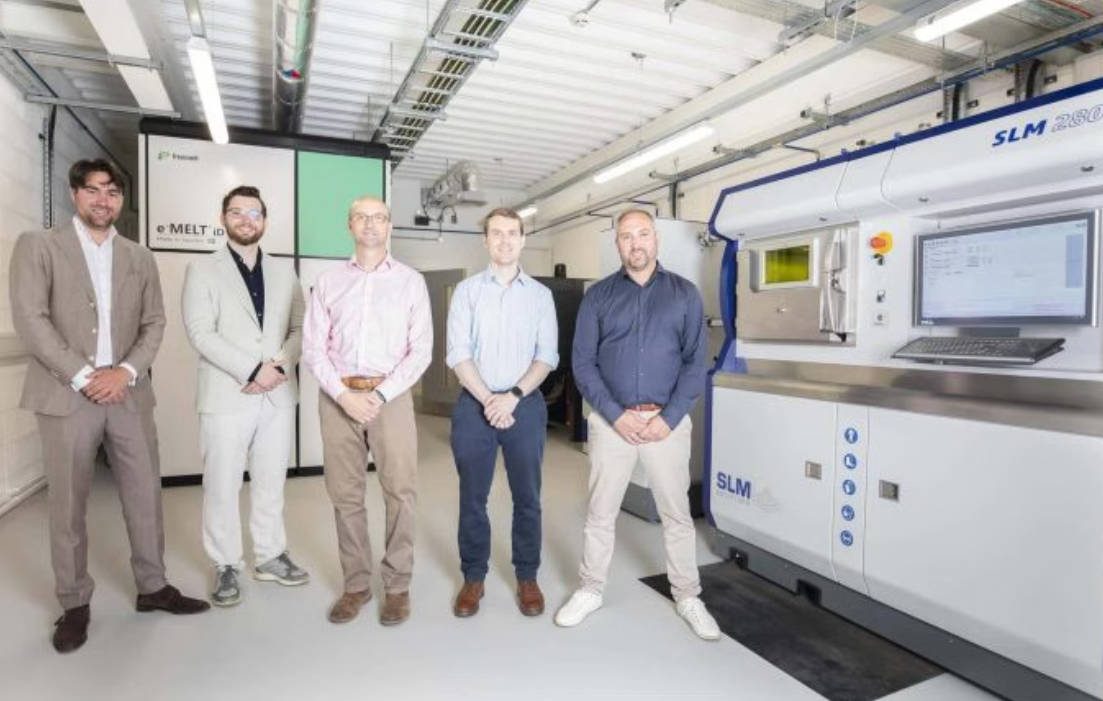

在寶馬集團每年生產數千個3D打印零部件的過程中,產生的廢粉和廢棄材料過去均被丟棄。如今,這些廢棄物經過加工,成為可用于熔融長絲制造(FFF/FDM)和熔融顆粒制造(FGF)的高質量再生原料。寶馬奧伯施萊斯海姆增材制造園區及全球多家工廠,已率先采用回收長絲和顆粒,批量生產輔助生產設備、專用工具及大型工裝。

這一“3D打印循環”體系源自寶馬“bottleUP”項目。自2018年啟動以來,該項目聚焦于從回收PET瓶中提取3D打印材料。2019年,寶馬便在試點階段應用回收線材,到2021年,成功用自有再生線材打印出首批支架和輔助生產設備。目前,寶馬每年可回收多達12噸廢粉,轉化為新線材和顆粒,廣泛應用于工廠設備制造及前期開發項目。此舉措有效降低了生產成本,提高了工藝效率和產品質量,同時優化了員工的人體工程學體驗。

隨著增材制造園區工藝的成熟,寶馬正積極將自主研發的回收線材推廣至全球更多生產基地。集團不僅分享專業經驗,測試并優化3D打印機參數,還提供增材制造設計、應用為導向的課程及技能培訓,助力3D打印技術在生產環境的深度融合。下一個受益于該服務的3D打印中心將落戶匈牙利德布勒森工廠,并將為寶馬Neue Klasse概念車的新生產工廠提供支持。

寶馬集團非金屬前期開發項目經理Paul Victor Osswald表示:“能夠見證從創意到大規模應用的全過程令人振奮。廢棄3D打印材料的循環利用,是實現高效、功能性循環經濟的關鍵。”

寶馬通過3D打印技術重塑創新應用

寶馬長期以來一直是3D打印技術的堅定支持者,并已在旗下每家工廠配備了增材制造系統。這一舉措使得寶馬集團每年能夠生產數十萬個零部件,覆蓋了從員工人體工程學和職業安全解決方案、防刮保護裝置、裝配輔助設備到專用制造設備等多個領域。此外,還包括儀表、模板、專用工具及工具整理等。

寶馬表示,憑借集團在3D打印領域的深厚專業知識,以及針對聚合物3D打印材料的閉環工作流程,現在能夠用再生線材打印出“各種各樣的部件”。舉例來說,在寶馬集團的柏林摩托車工廠,他們為摩托車裝飾板設計了定制的3D打印支撐基座。這些部件不僅與裝飾板組件精確貼合,還配有鎖定機制以確保穩固的固定。在丁戈爾芬工廠,工程師們利用再生線材開發了裝配輔助工具,以防止螺釘在車輛組裝過程中丟失。他們運用3D打印技術,制造了一種用于將磁性螺釘固定在各種無線螺絲刀上的支架,確保螺釘的安全攜帶。

(責任編輯:admin)

華東理工Scripta Mater:

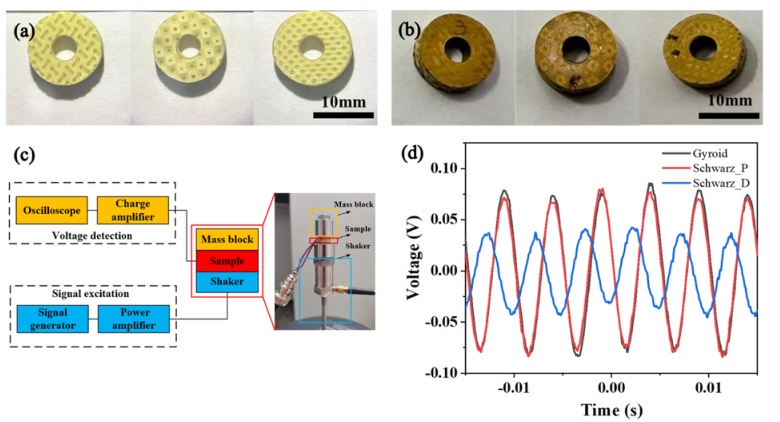

華東理工Scripta Mater: 光固化3D打印具有大壓電響

光固化3D打印具有大壓電響 4D生物打印輕松解鎖單一復

4D生物打印輕松解鎖單一復 研究人員3D打印碳微晶格結

研究人員3D打印碳微晶格結 英國原子能機構使用電子束

英國原子能機構使用電子束 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強