歐盟資助項目AHEAD開發出更加高效智能的熱管理3D打印管段

2025年2月5日,由歐盟資助的AHEAD項目(先進熱交換設備)已成功開發出一種創新的3D打印管段,該管段能夠加熱機械泵送回路(MPL)中的液體并實時監測溫度。這一突破性的技術由瑞士技術創新中心CSEM、LISI Aerospace Additive Manufacturing以及法國泰雷茲阿萊尼亞宇航公司共同研發,預示著熱控制系統向更輕巧、更高效、更智能的方向邁出了一大步。

目前使用的大多數熱控制系統都很笨重、龐大,需要很多連接電纜。3D打印管段的創新之處在于它獨特的設計構想,它將加熱元件和溫度傳感器集成于一體。這種設計不僅簡化了熱控制系統的復雜性,還減少了所需的連接電纜數量,大大提升了系統的可靠性與維護的便捷性。這一突破有望在衛星技術領域產生巨大影響,特別是在避免衛星在陽光直射下過熱或在寒冷環境中結冰方面。

在衛星領域之外,這種3D打印管段同樣適用于物聯網(IoT)應用和工業4.0,為各種工業過程提供先進的加熱和監控解決方案。通過精確控制溫度,這些系統可以顯著提高熱管理過程的效率和可靠性,進而提高整個工業生態系統的性能。

3D打印管段在熱管理系統中的應用

但是3D打印管段是如何生產的,又是如何用于機械泵送回路的呢?原因是機械泵送回路循環氨等流體,將熱量從熱區輸送到冷區。因此,3D打印管段被設計用于加熱冷卻劑并測量溫度,以控制熱調節。

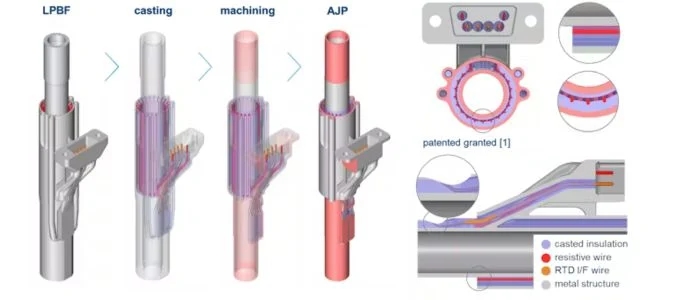

這些管段由316L不銹鋼制成,采用激光粉末床熔合技術生產。與傳統方法相比,3D打印簡化了制造流程,減少了組件粘合或連接的需要,并且無需復雜的接線過程,從而降低了安裝風險。CSEM的項目經理Hervé Saudan指出,加熱絲的最佳布局確保了均勻的熱傳遞,并消除了分層或電纜分離等潛在錯誤。

盡管如此,3D打印過程也面臨多項技術難題,例如需要保持長電線與管結構之間的電絕緣性。為此,開發了一種犧牲橋設計,它既保證了電絕緣,又可以在固化后輕松移除。激光粉末床熔合技術的精確度要求極高,因為它必須精確控制結構與導線之間的間隙大小。間隙過小會導致材料過度熔合,而間隙過大則會影響熱量從導線向管內傳遞。目前,這種設計和制造工藝已經獲得了專利保護。

對于未來的太空應用,這些管段的結構可以使用鋁材進一步減輕重量,或者采用其它材料,如玻璃陶瓷作為絕緣材料,或使用樹脂。集成電纜的優勢使得3D打印管段為加熱領域的新應用開辟了道路。Hervé Saudan表示,目前正在進行多個項目,但它們仍處于保密狀態。

(責任編輯:admin)

AM Craft為波蘭航空波音73

AM Craft為波蘭航空波音73 技術與藝術融合:3D打印為

技術與藝術融合:3D打印為 美國陸軍試驗新型3D打印巡

美國陸軍試驗新型3D打印巡 James Bruton推出3D打印全

James Bruton推出3D打印全 3D Systems 與戴姆勒巴士

3D Systems 與戴姆勒巴士 3D打印實現外固定

3D打印實現外固定 哥倫比亞大學采用

哥倫比亞大學采用 失去1/3掌面,浙大

失去1/3掌面,浙大 3D打印軟皮墊增強

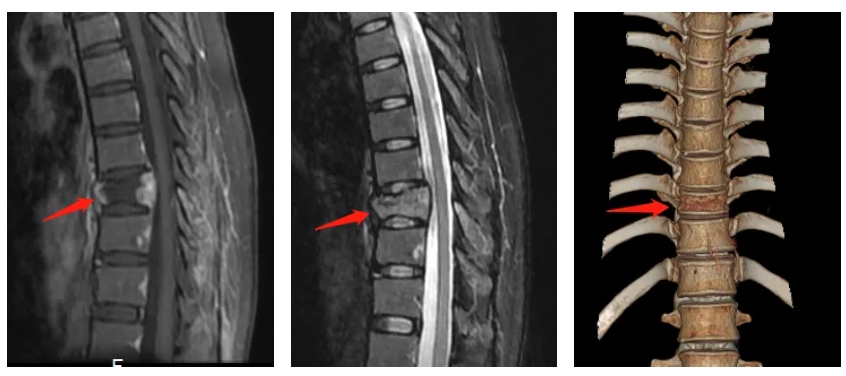

3D打印軟皮墊增強 3D打印替換患病脊

3D打印替換患病脊 功能材料新“大門

功能材料新“大門