一種通過材料擠出方法制備可設計聚乳酸/熱塑性聚氨酯復合絲材和結構的新方法

來源:中國機械工程學會增材制造技術(3D打印)分會

供稿人:張倍寧、李滌塵 供稿單位:西安交通大學精密微納制造技術全國重點實驗室

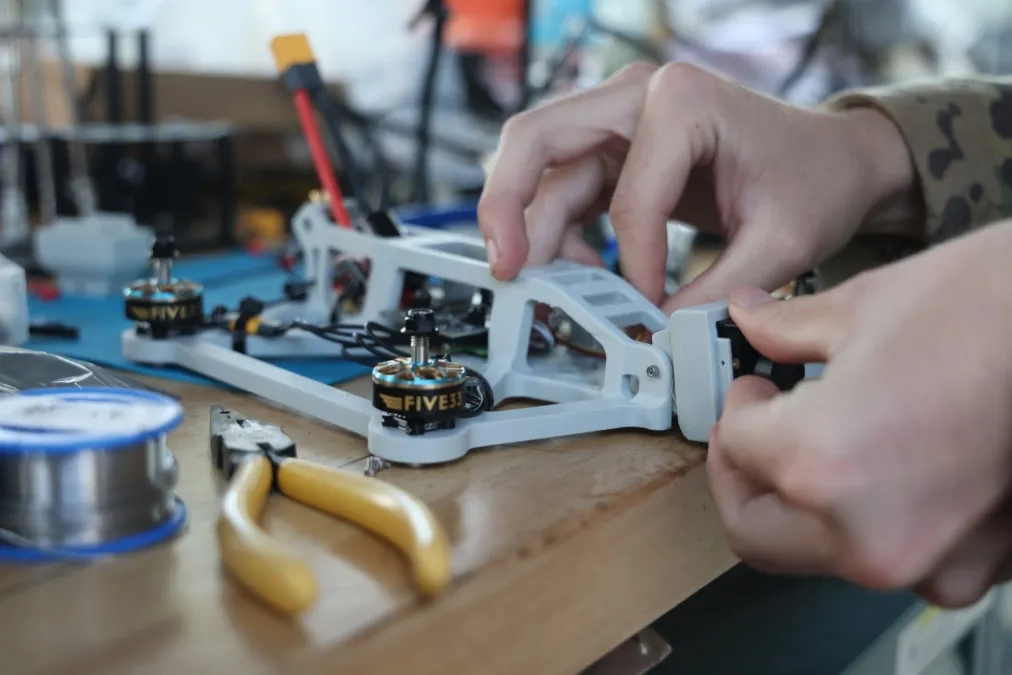

多材料3D打印能夠制造出具有特定機械性能的復雜零件,擴展了材料擠出增材制造方法的潛力。實現多材料打印的一種有前途的方法是制造復合絲材,將多種材料集成到一個可以進一步在單個擠出機上加工的絲材中。然而,制造這種復合絲材通常需要專用設備,這反過來限制了其在多材料打印中的應用并增加了成本。該研究提出了一種新穎且經濟有效的方法,用于制造具有增強機械性能的復合結構。并通過顯微鏡分析、納米壓痕和拉伸試驗,全面評估了多種工藝參數和幾何設計策略對打印材料的影響。具有最佳機械性能的設計中,PLA芯的體積分數為36%,這使得其比純TPU的韌性提高了63%,比純PLA提高了27倍。總的來說,這種方法為快速原型設計和測試各種材料配置提供了一種新的方法。

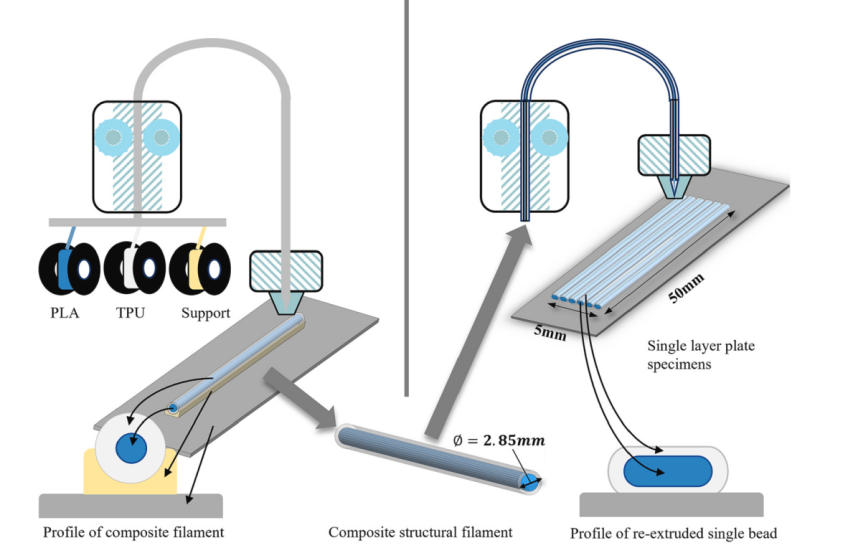

該團隊提出的打印方法如圖1所示。在此方法中,使用商用3D打印機將PLA和TPU制成芯殼復合絲材。制造的芯殼絲材進一步用作再擠出過程的原料,以制造復合樣品,并通過拉伸測試觀測斷裂過程,對機械性能進行評估。

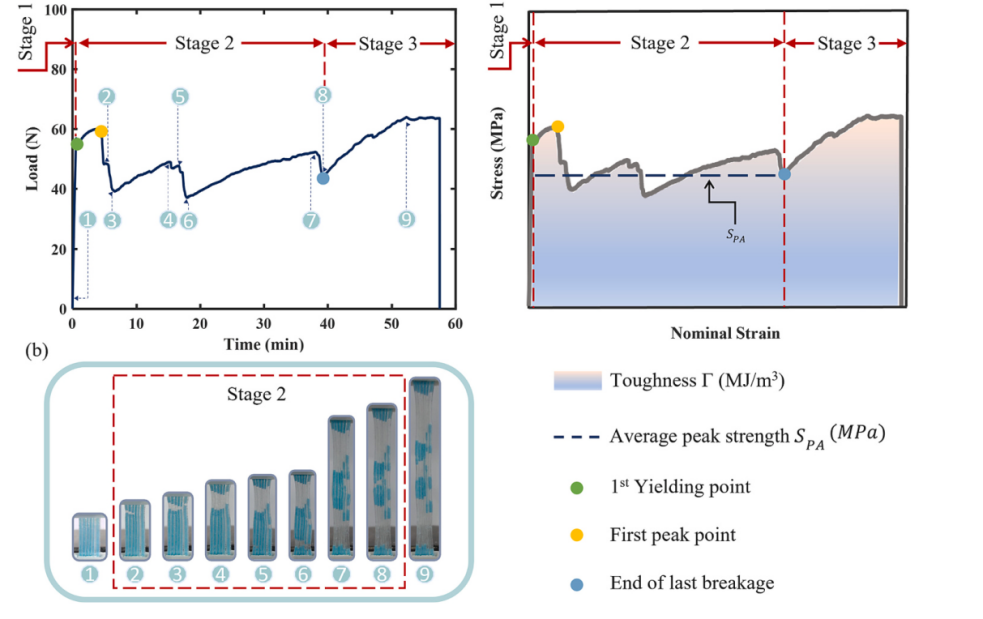

圖2展示了試件的變形演化過程及力學曲線。圖2(c)表明試樣的應力-應變曲線表現出一定的偽延性,與韌性純TPU和脆性純PLA材料明顯不同。試樣的變形并非完全由塑性變形引起,同時包括局部PLA芯斷裂、PLA芯局部塑性變形和TPU殼在彈性變形。該研究將變形過程分為三個主要階段:1)初始線性階段,2)局部破壞階段,以及3)破裂階段。

在相同的復合比例(d/ D = 0.6),不同的工藝參數下,試件的機械性能如圖3所示。平均峰值強度隨著長絲加工速度的提高而提高。而隨著再擠出溫度的升高,平均峰值強度和韌性略有提高。

該研究提出了一種新的制備高質量復合絲材的方法,并進一步利用同一臺3D打印機對復合材料進行再擠出。該研究通過實驗探究了打印參數和設計對復合試樣的失效形態和機械性能的影響。與純材料相比,復合材料試樣在PLA芯部局部失效時,通過將應力重新分配到TPU外殼上,從而受益。結果顯示,性能最佳的試樣韌性比純TPU高出63%,比純PLA高出27倍。這種由于應力重新分配而導致的復合材料韌性提高在堅固的多材料界面結合區域更加明顯。

該研究團隊未來在該領域將努力探索這種制造方法的應用,通過不同的印刷工具路徑和材料組合來策略性地操縱印刷復合材料結構的機械性能。

參考文獻:

A. Cao, D. Wan, C. Gao, C.W. Elverum, A novel method of fabricating designable polylactic acid (pla)/thermoplastic polyurethane (tpu) composite filaments and structures by material extrusion additive manufacturing, J. Manuf. Process. 118 (2024) 432-447.

(責任編輯:admin)

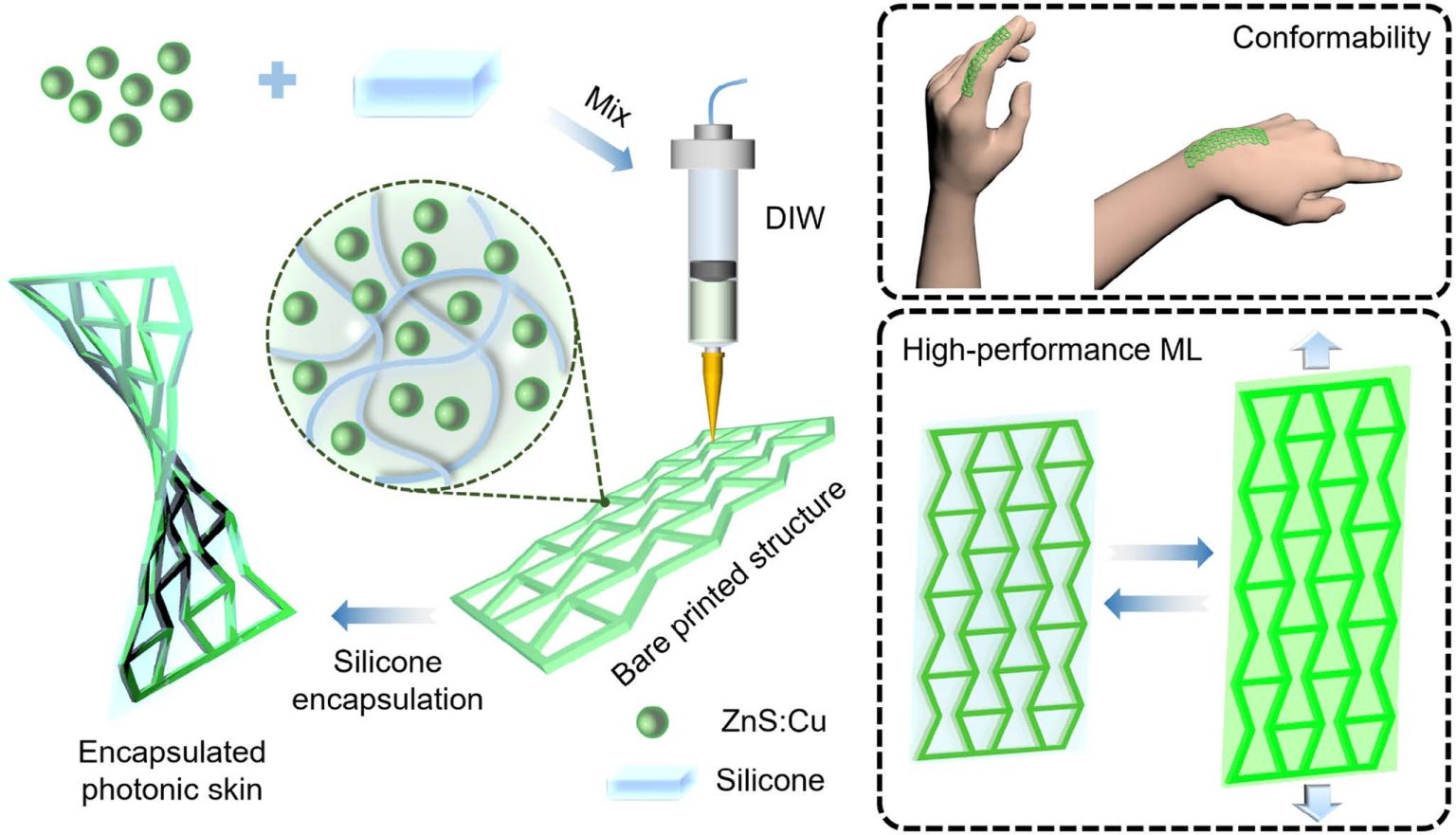

3D打印自供電發光皮膚可用

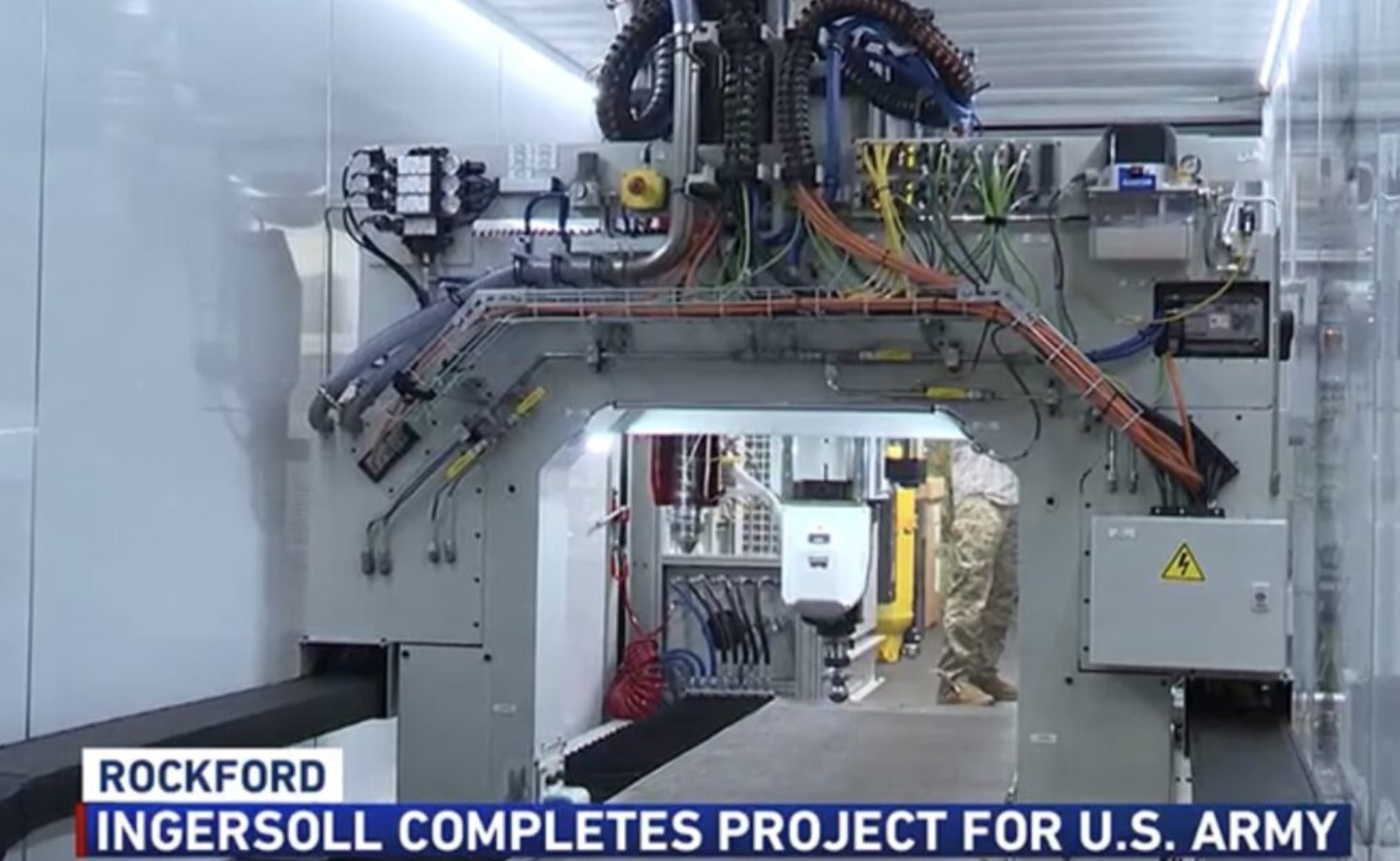

3D打印自供電發光皮膚可用 英格索爾機床為美國陸軍制

英格索爾機床為美國陸軍制 自聚合高纏結兩性離子功能

自聚合高纏結兩性離子功能 Nature子刊:加州大學推出

Nature子刊:加州大學推出 美國陸軍加速在太平洋島鏈

美國陸軍加速在太平洋島鏈 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強