3D NASA資助!Systems與高校合作推進航天應用,突破太空熱管理難題

導讀:太空不僅是人類探索的前沿領域,也是增材制造(AM)技術的重要舞臺。面對極端環境下的工程挑戰,航天工程師往往將3D打印視為一種解決方案。

2025年6月,3D Systems宣布與賓夕法尼亞州立大學(Penn State)和亞利桑那州立大學(Arizona State University)合作,在NASA資助下開發新型熱管理系統,為航天器散熱難題提供創新答案。

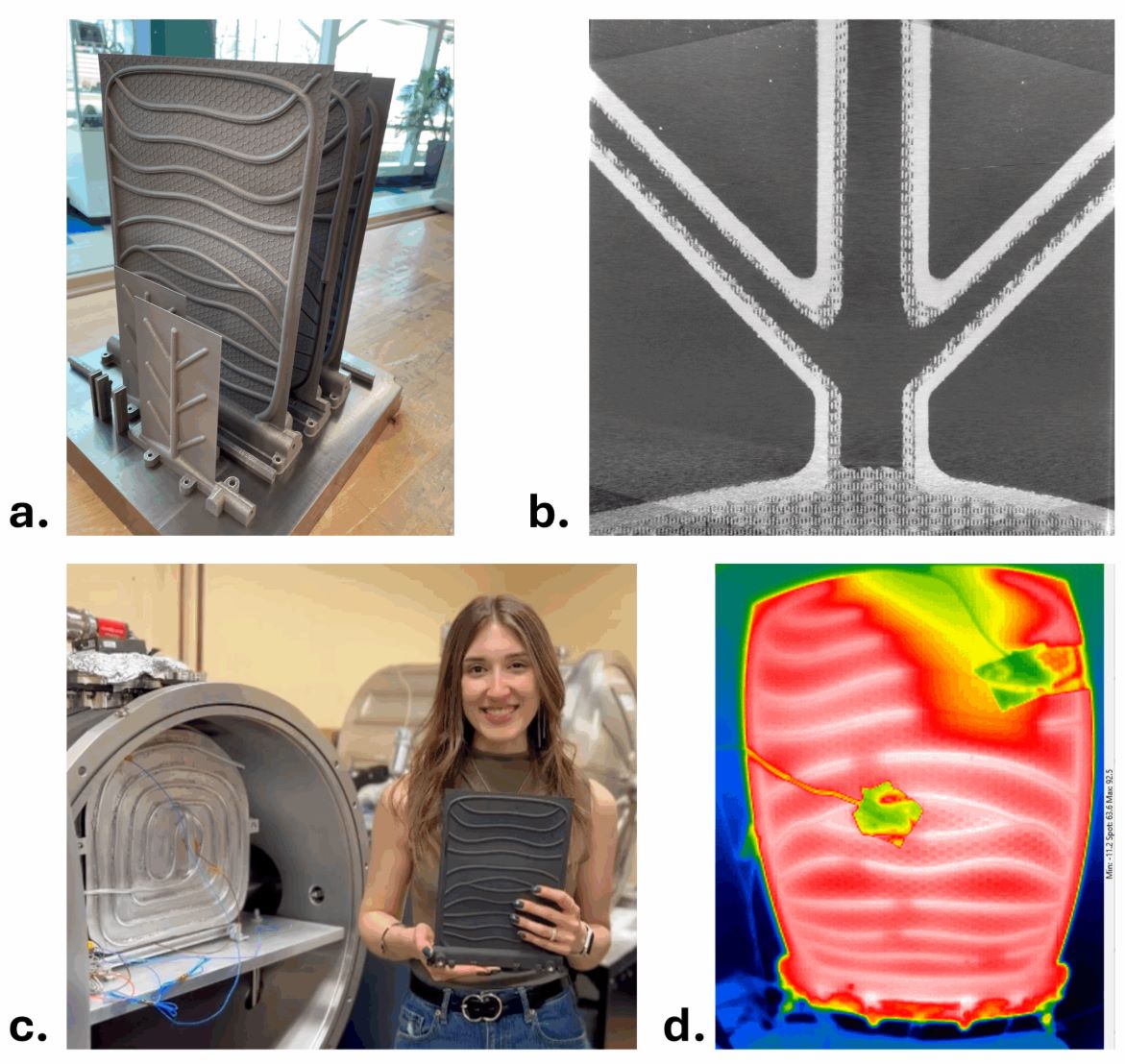

△a. 增材制造的高溫鈦合金熱輻射器原型,內嵌分支熱管網絡(面板尺寸分別為75×125和200×260毫米);b. 散熱器X射線CT掃描圖,顯示用于被動流體循環的內部多孔芯吸層;c. 賓夕法尼亞州立大學博士生Tatiana El Dannaoui正在熱真空測試設施中安裝散熱器原型,以模擬太空環境運行;d. 熱管散熱器在真空室內運行的熱圖像。

定制化鈦合金熱輻射器:更輕更強的散熱方案

此次合作的核心目標是利用3D Systems的直接金屬打印(DMP)技術與Oqton的3DXpert軟件,開發嵌入式高溫被動熱管網絡。這些熱管集成于鈦合金熱輻射板中,用于高效排除航天器內部熱量。據3D Systems介紹,通過3D打印技術制造的輻射器在單位面積重量上比現有產品減輕50%,同時耐受溫度顯著提升。

●直接金屬打印(DMP)是一種基于激光的增材制造技術,通過高精度激光束選擇性熔融金屬粉末層,逐層構建出復雜的三維金屬部件。該技術允許實現傳統工藝難以加工的高度復雜結構,廣泛應用于航空航天、醫療和汽車等領域。3D Systems的DMP技術提供高質量、高性能的金屬零件制造解決方案 。

●3DXpert是由Oqton開發的一體化增材制造軟件,專為金屬3D打印設計。支持從CAD模型準備、優化到打印的全流程操作,顯著提升了設計效率與打印成功率。該軟件簡化了工作流程,增強了對打印過程的控制能力,被廣泛用于提升生產效率和零件質量

實驗數據顯示,鈦-水熱管原型在230°C高溫下成功運行,且結構強度滿足太空環境需求。研究人員通過X射線CT掃描驗證了輻射器內部多孔毛細結構的設計精度,這一結構可實現流體的被動循環,無需額外動力系統。賓夕法尼亞州立大學博士生Tatiana El Dannaoui主導了熱真空測試,模擬太空環境下的實際工況,驗證了系統的可靠性。

形狀記憶合金解鎖折疊設計,CubeSats散熱效率提升六倍

除了鈦合金方案,研究團隊還開發了基于鎳鈦合金(nitinol)的形狀記憶合金(SMA)輻射器。這種材料在受熱時可自動展開,形成比傳統衛星散熱器大六倍的表面積,特別適合微型衛星(CubeSats)的緊湊型設計。研究人員通過DMP技術一體化打印了輻射器的分支熱管結構,內部多孔網絡與外殼同步成型,減少了裝配復雜性。

實驗原型展示了高度柔性的波紋管臂設計,熱成像圖顯示其表面溫度分布接近等溫狀態,證明了高效的熱傳導能力。3D Systems表示,這類被動驅動的SMA輻射器可大幅簡化衛星熱管理系統,降低維護成本。

△a. 增材制造形狀記憶合金 (SMA) 散熱器概念圖,其徑向熱管分支可從緊湊的收納狀態展開。b. 帶有高柔順性波紋管熱管臂的 SMA 原型演示器。c. SMA 分支波紋管熱管的熱圖像,顯示其工作狀態接近等溫。

產學研協同創新,突破傳統制造限制

賓夕法尼亞州立大學機械工程系副教授Alex Rattner表示:“與3D Systems的長期研發合作推動了航空航天領域的顛覆性創新。增材制造技術讓我們能探索傳統工藝無法實現的復雜幾何設計。”3D Systems航空航天與國防副總裁Mike Shepard補充稱,太空熱管理是DMP技術的理想應用場景,其解決方案不僅適用于航天領域,還可拓展至汽車、高性能計算和AI數據中心。

技術展望:從實驗室到深空探測

當前研究已證明3D打印在航天熱管理中的可行性,未來團隊計劃優化材料性能,例如提升高溫下的長期穩定性,并探索更多輕量化拓撲結構。此外,結合AI算法的熱管路徑規劃可能進一步釋放設計潛力。若技術成熟,這類輻射器有望應用于深空探測器、火星基地等極端環境項目,同時為商業航天降低制造成本。

可以說,這一進展標志著增材制造從地面工業向太空領域的深度滲透。隨著技術迭代,3D打印或成為未來航天器核心組件的標準制造方式,推動人類探索宇宙的能力邁上新臺階。

(責任編輯:admin)

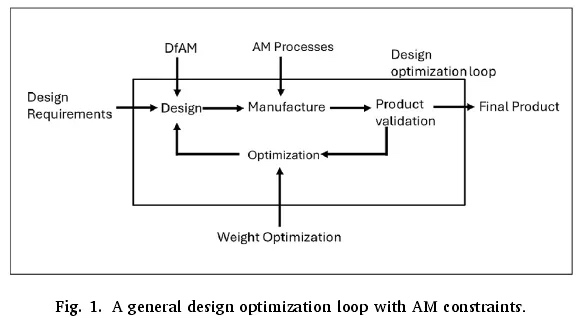

3D打印硅酸鍶誘導神經干細

3D打印硅酸鍶誘導神經干細 航空航天晶格結構增材制造

航空航天晶格結構增材制造 卡爾伊利諾伊醫學院團隊開

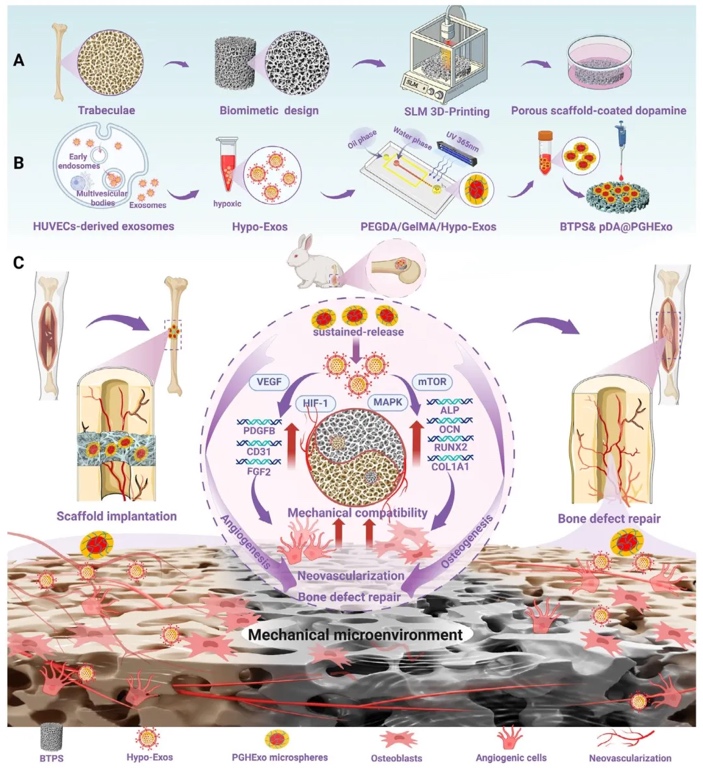

卡爾伊利諾伊醫學院團隊開 3D打印鈦小梁支架緩釋低氧

3D打印鈦小梁支架緩釋低氧 GKN Aerospace集成 AM Exp

GKN Aerospace集成 AM Exp 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強