奧爾堡大學開發新型燒結感知拓撲優化方法,提高金屬粘合劑噴射生產部件精度

時間:2025-08-01 09:49 來源:南極熊 作者:admin 閱讀:次

2025年7月30日,奧爾堡大學的研究人員開發了一種計算拓撲優化框架,用于計算金屬粘合劑噴射 (MBJ) 制造中燒結引起的變形。這種方法能夠在設計階段強化部件結構,解決燒結過程中重力和材料收縮引起的變形。這項研究以題為“在金屬粘合劑噴射增材制造設計中考慮燒結的拓撲優化框架/Atopology optimization framework considering sintering in design for metalbinder jetting additive manufacturing”的論文在《SpringerNature》期刊上發表。

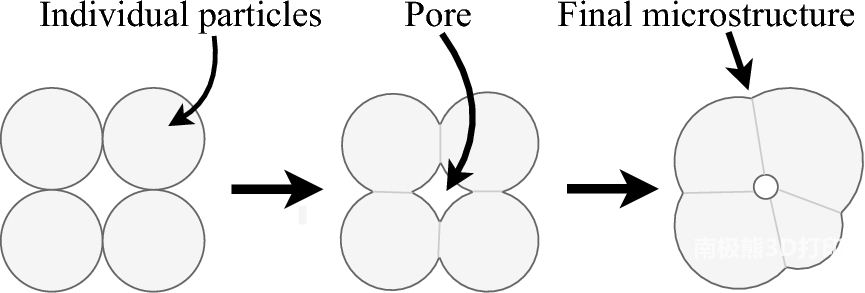

金屬粘合劑噴射技術通過將粘合劑選擇性地沉積在金屬粉末上,生產出易碎、多孔的部件。這些生坯部件需要通過固態燒結進行后處理,在此過程中,部件的體積收縮率高達50%,導致線性尺寸減小高達20%。收縮過程通常在接近材料熔點的溫度下持續數小時,由于部件初始剛度較低,會在自身重量的作用下發生顯著變形。要達到目標尺寸,通常需要經驗補償或反復試驗地重新設計,這增加了MBJ工作流程的復雜性。

為了解決這個問題,奧爾堡大學材料與生產系的 Christian Troelsgaard、Frederik Tobias Elmstrøm 和 Erik Lund開發了一個拓撲優化(TO) 框架,將燒結行為集成到結構設計過程中。他們的方法強化了設計領域,降低了對工藝引起變形的敏感性,將問題從制造后校正轉移到預處理設計。

△燒結過程中微觀結構演變的簡化示意圖。圖片來自 Springer Nature。

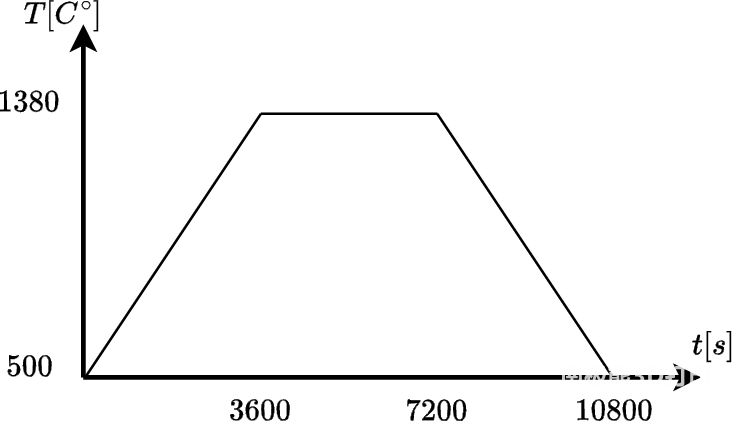

TO框架使用MATLAB中實現的自定義有限元求解器。它采用基于全拉格朗日公式和牛頓-拉夫遜迭代的幾何非線性有限元分析 (GNLFEA)。材料行為采用 Skorohod-Olevsky 粘性燒結 (SOVS) 模型建模,可捕捉粘塑性應變、晶粒生長以及溫度驅動的粘度和燒結應力變化。為了確保數值穩定性,研究人員引入了一種基于雙曲正切的松弛方案,用平滑過渡取代不連續的激活閾值。

與以往依賴商業軟件進行燒結模擬的研究不同,TO框架允許完全訪問內部變量和狀態演變,從而實現路徑相關的伴隨靈敏度分析。這使得計算整個燒結過程中目標函數相對于設計變量的梯度成為可能。

研究團隊評估了三個目標函數:最小化與參考變形的偏差(無重力模擬)、最小化柔度(負載下的整體柔度)以及最小化偏功(不包括體積效應的應變能)。每個函數均采用解析靈敏度推導,并使用前向差分近似法在96單元基準梁中驗證了所得梯度。計算出的靈敏度隨著步長的減小而收斂,從而證實了實現的正確性。研究中的圖表顯示了“復選標記”收斂曲線,這是解析梯度和數值梯度匹配時的已知行為。

△燒結工藝。圖片來自 Springer Nature。

使用兩個基準案例來測試TO框架:二維橋梁幾何結構和三維準環形蓋板。保留被動域,并將拓撲優化限制在目標區域。在 Ansys 中生成網格,并使用 AnsysImport 工具箱將其導入 MATLAB。橋梁模型使用了 9,475 個單元;準環形蓋板使用了 6,120 個單元。仿真在配備 30 GB RAM 的 10 核系統上進行。每次優化迭代的平均運行時間為 20 分鐘,其中約 75% 的計算時間用于靈敏度分析。

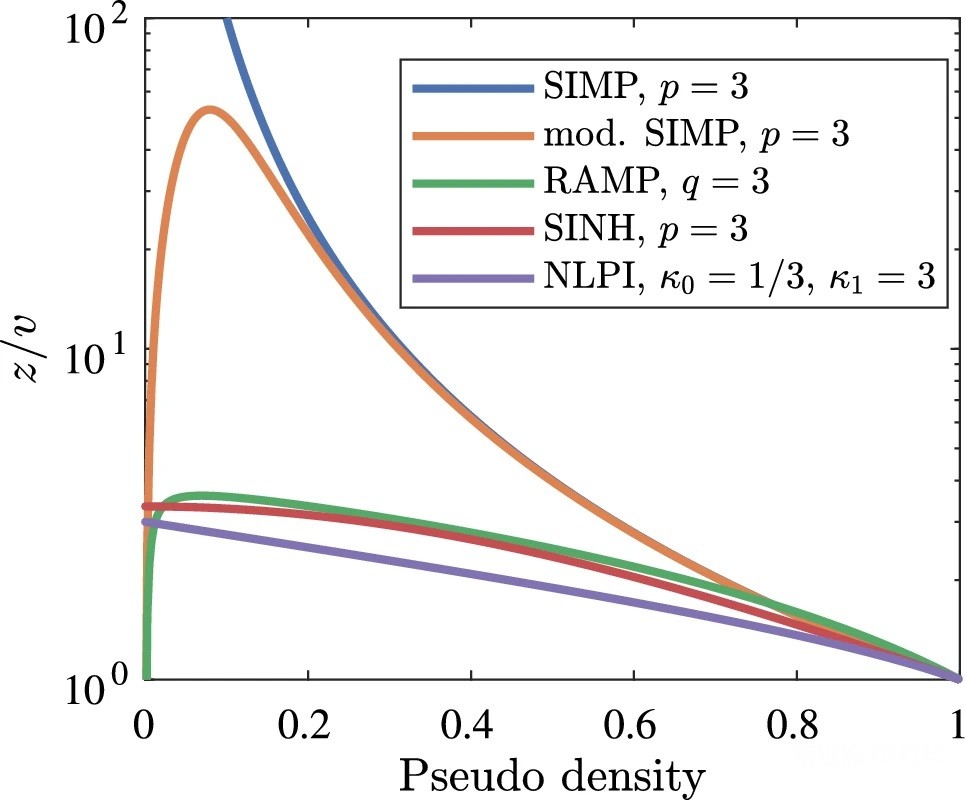

每個目標都產生了不同的強化策略。參考變形目標通過形成連接被動域的桁架狀單元,創建了最小化與目標形狀偏差的設計。偏差工作目標產生了更重的結構,從而減少了整個設計域的局部變形。柔順性目標產生了最小的強化,在某些情況下甚至產生了空洞解——這一結果可以通過載荷和剛度插值之間的相互作用來解釋,這與先前基于彈性的TO中的觀察結果一致。

在準環形蓋板中,柔順性優化傾向于去除材料,因為中等擬密度會導致重力載荷增加,而剛度增益不足。相比之下,參考變形目標引入了桁架狀的“塑性鉸鏈”,通過拉動被動域來抵消變形。然而,這導致了設計相關的行為,包括鉸鏈厚度接近于零時出現的收斂問題。這些結構在偏功優化中沒有觀察到,因為偏功優化可以更均勻地分布材料,并避免狹窄區域過載。

△晶粒生長活化能和燒結應力的松弛階躍函數。圖片來自 Springer Nature。

在大多數情況下,優化器在 60 次迭代內即可收斂。參考變形下的橋梁案例是一個例外,由于出現了鉸鏈行為,因此需要 86 次迭代。盡管如此,所有最終設計均滿足收斂標準并滿足約束條件。在本次運行中未啟用任何體積約束,這表明解決方案不受材料上限的限制。

研究強調,參考變形目標旨在保持被動區域的公差,而偏功優化則控制設計區域和被動區域的變形。盡管兩者都旨在減少燒結引起的誤差,但它們的公式導致了明顯不同的強化策略。結果比較表明,使用偏功的設計填充了10%以上的設計空間,從而提供了更穩健的變形控制。

這項工作完全基于數值模擬,并未制作或測試任何實物樣品。作者指出,需要進行實驗驗證,以確認優化后的幾何形狀在實際燒結過程中是否能達到預期效果。他們還強調,模擬中未考慮實際制造中常用的摩擦和與燒結固定器的接觸。對這些影響進行建模可以進一步完善優化結果。

△所考慮插值函數的載荷與剛度比。圖片來自 Springer Nature。

未來的研究可能涉及使用混合u-P或二次元來減少線性公式中觀察到的體積鎖定。此外,結合柔度、變形和目標形狀恢復的多目標公式可以為工業應用提供更均衡的設計。TO框架的模塊化特性允許以最少的代碼重構引入新的目標函數和材料模型。

通過將燒結力學嵌入到設計中,這種方法有望擺脫基于補償的工作流程。在優化階段預測變形可以降低廢品率,提高可預測性,并簡化粘合劑噴射工作流程中的生產,尤其是在航空航天或醫療制造等對公差要求嚴格的領域。

(責任編輯:admin)

最新內容

熱點內容

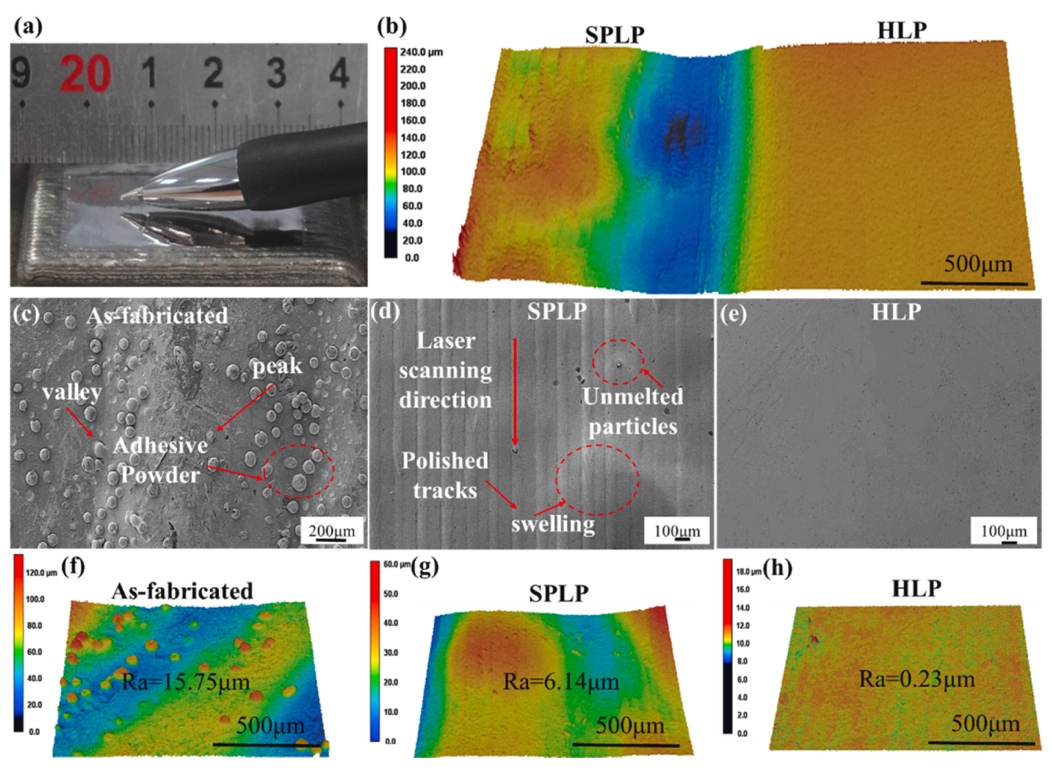

采用混合激光拋光技術改善

采用混合激光拋光技術改善 RMIT開發新型鈦合金,3D打

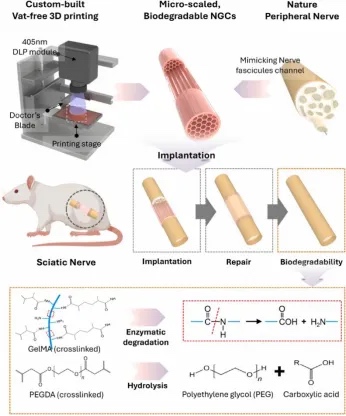

RMIT開發新型鈦合金,3D打 3D打印可降解水凝膠基多通

3D打印可降解水凝膠基多通 從結構到功能:3D打印引領

從結構到功能:3D打印引領 北航研究人員開發新的體積

北航研究人員開發新的體積 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強