3D打印+超結構催化劑!西安交大發布最新研究成果

隨著增材制造技術不斷拓展其在功能材料與能源催化領域的邊界,3D打印在高性能催化劑結構設計方面迎來了新突破。近日,西安交通大學李滌塵、田小永教授團隊聯合化工學院吳志強教授,成功研制出一種仿生超結構的3D打印鈣鈦礦催化劑,其在結構可控性、傳質效率和長期穩定性方面顯著優于傳統制造的粉體催化劑,相關成果以“3D-Printed Bioinspired Meta-Structural Perovskite Catalysts for Dry Reforming of CH4 and CO2”為題,發表于國際權威期刊Advanced Materials。

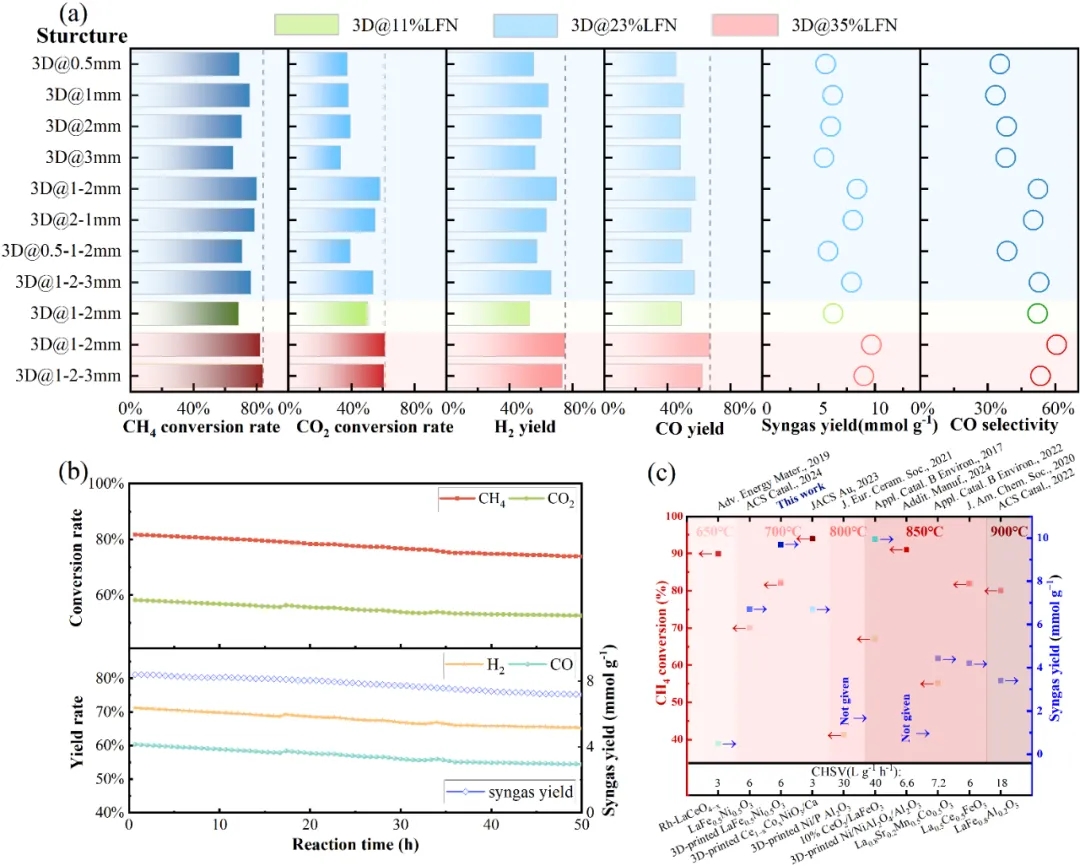

甲烷干重整(Dry Reforming of Methane, DRM)是一種將CH4和CO2等溫室氣體轉化為合成氣(CO和H2)的重要過程,是實現CO2資源高效利用與“碳中和”目標的關鍵路徑。西安交大研究團隊提出了一種新型催化劑構筑策略,通過氣壓-螺桿共擠出的3D打印技術,構建出多尺度孔隙梯度、結構可調、流道有序的仿生整體式催化劑。催化劑材料由LaFe0.5Ni0.5O3鈣鈦礦與擬薄水鋁石復合,經調控孔隙與材料分布,實現區域多峰孔徑結構(9.32 nm / 103.75 nm)。3D打印工藝實現了LFN含量梯度(11–35%)與流體路徑定制,催化劑比表面積達102.26 m2/g,抗壓強度達8.48 MPa,壓降大幅降低,達到了82.13%的CH4轉化率和 9.69 mmol/g的合成氣產量,催化效率較傳統粉末床提升10%。

借助計算流體力學(CFD)模擬,團隊系統研究了不同通道結構對壓降、流速分布及反應性能的影響。結果表明,3D@1-2 mm 和 3D@1-2-3 mm等分級通道結構表現出更優流動與催化特性。相較之下,雖然3D@0.5-1-2 mm結構提供更高表體積比,但壓降顯著上升,導致反應效率下降。研究還發現,引入結構梯度可增強反應效率,但并非總能提升傳質能力,需在“復雜性”與“反應效率”之間權衡。

該催化劑在75次循環、50小時的DRM長期穩定性測試中表現出色。CH4轉化率維持在74%,合成氣產量為7.19 mmol·g-1,僅下降14.61%。催化劑結構完整,無明顯塌陷或燒結現象。在相同LFN負載條件下,LFN含量為23 wt%的3D打印超結構催化劑顯示出優異的催化性能:H2產率達69.83%,CO產率為57.83%,合成氣產量為8.42 mmol·g-1,遠超傳統LFN粉末催化劑(6.71 mmol·g-1)及常規貴金屬基催化劑,兼具性能與經濟性優勢。

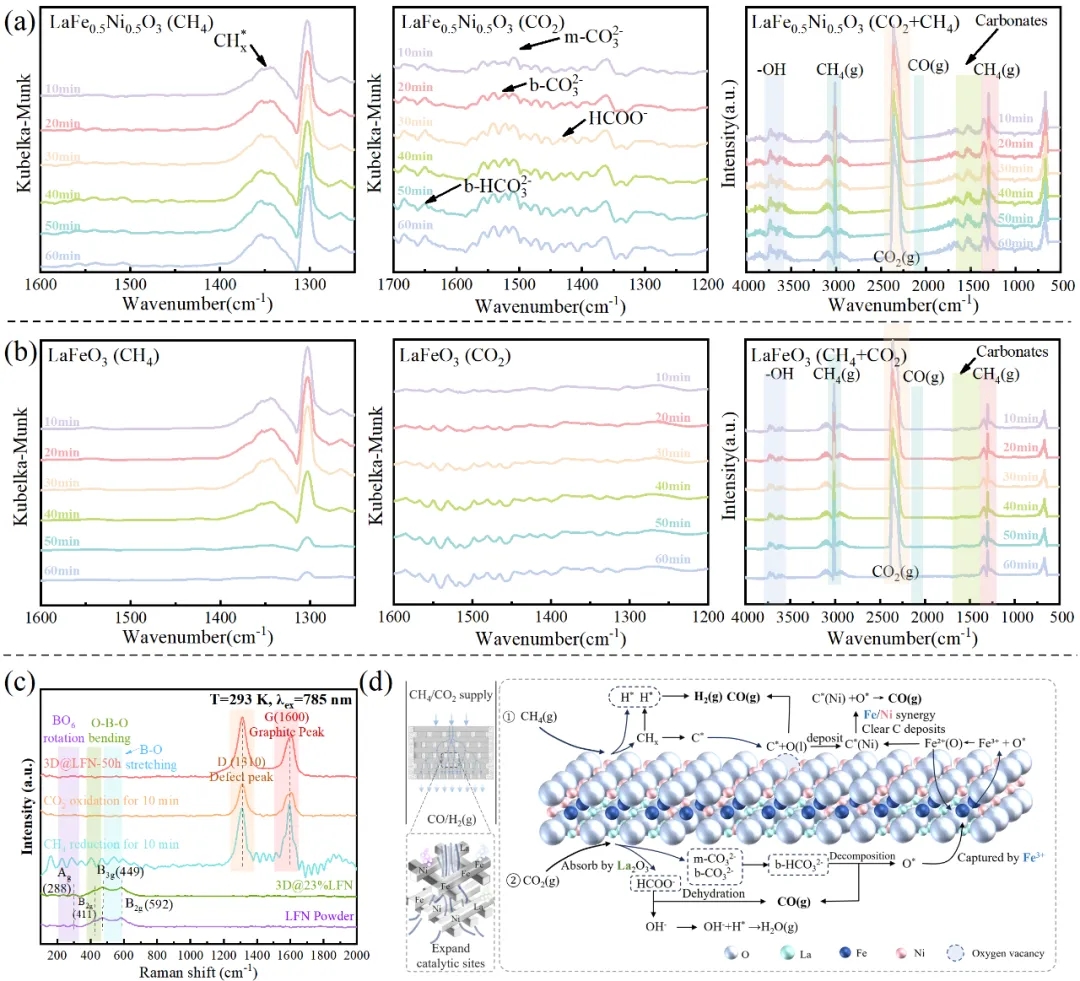

通過原位漫反射紅外光譜(DRIFTS)測試,研究進一步驗證了該催化劑具備良好的協同氧化還原機制,能夠有效再生晶格氧并維持高效催化循環。這種性能提升源于3D打印超結構所實現的多尺度孔隙控制與流場定制化設計,有效促進了反應路徑與質量傳遞的耦合協同。該研究展示了材料科學、流體力學、能源催化與先進制造的深度融合,為未來高性能催化劑的結構設計提供了可復制的路徑。相關論文第一作者為西安交通大學機械工程學院助理教授霍存寶,通訊作者為田小永教授。論文作者還包括李滌塵教授、吳志強教授、胡準副教授、吳玲玲副教授,中石油石化院王寶杰主任、楊耀工程師,以及研究生吳樹旺、張榕江(西安泰金新能)、談磊、李可欣等。

論文鏈接:C. Huo, S. Wu, R. Zhang, Z. Wu, X. Tian, L. Tan, K. Li, Y. Yang, B. Wang, Z. Hu, L. Wu, D. Li, 3D-Printed Bioinspired Meta-Structural Perovskite Catalysts for Dry Reforming of CH4 and CO2. Adv. Mater. 2025, 2508078. https://doi.org/10.1002/adma.202508078

(責任編輯:admin)

近4000元的FDM 3D打印鞋,

近4000元的FDM 3D打印鞋, 突破微米級金屬3D打印工藝

突破微米級金屬3D打印工藝 10個打印頭可切換,換頭僅

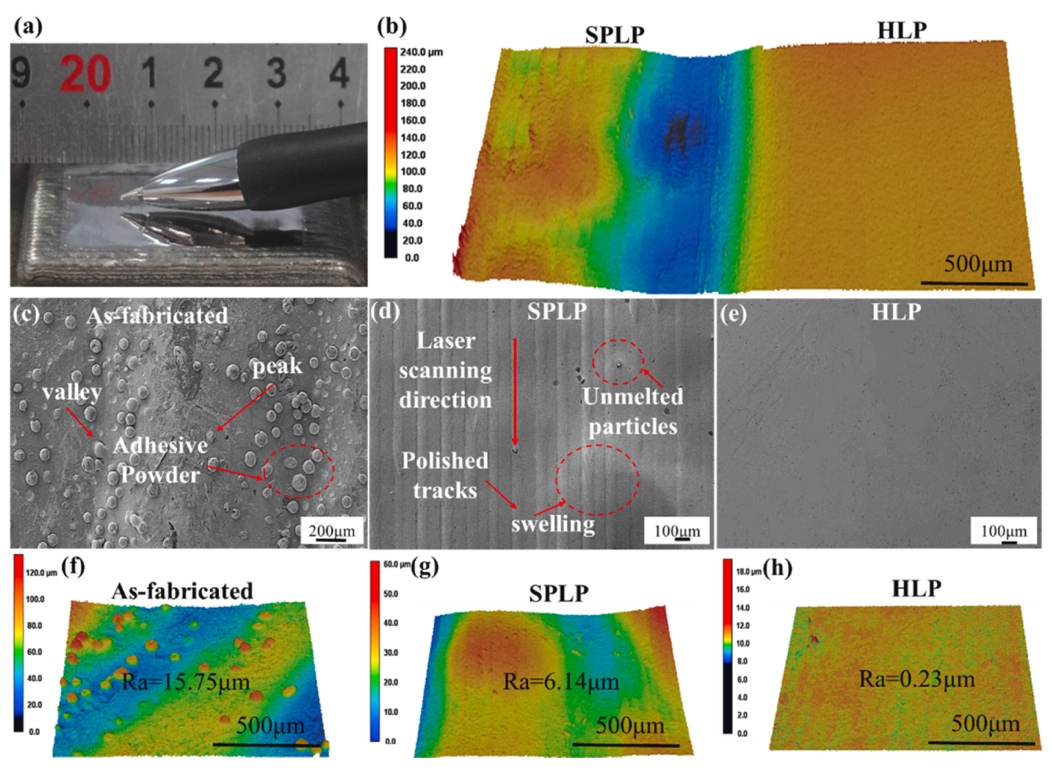

10個打印頭可切換,換頭僅 采用混合激光拋光技術改善

采用混合激光拋光技術改善 RMIT開發新型鈦合金,3D打

RMIT開發新型鈦合金,3D打 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強