洛桑聯邦理工學院3D打印仿生機器人:單一材料實現肌肉骨骼力學,可舉起4公斤物體

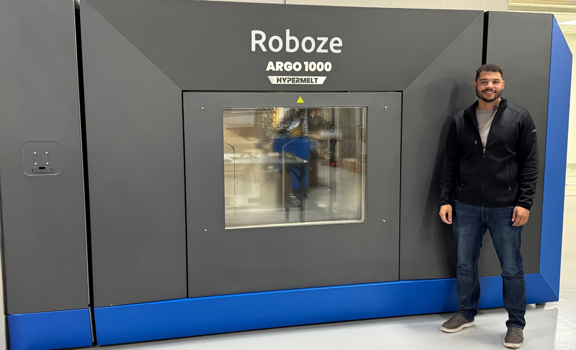

2025年7月25日,洛桑聯邦理工學院(EPFL)的研究人員開發了一款3D打印機器人,它能夠利用單一材料來模擬肌肉和骨骼的機械復雜性。

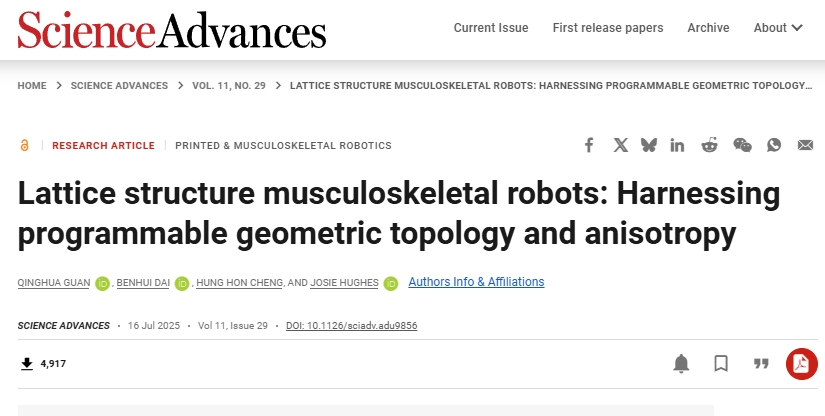

3D打印機器人的設計靈感來源于大象,它將柔軟靈活的部件與剛性承重結構巧妙結合,無需更換材料。這項創新研發由洛桑聯邦理工學院(EPFL)工程學院計算機器人設計與制造實驗室(CREATE)的Josie Hughes領導,旨在控制內部晶格幾何形狀,從而在單一彈性樹脂內產生多種機械行為。

在本研究中,研究人員通過一種可編程晶格設計方法,用于復制具有可調剛度和方向性的肌肉骨骼系統。團隊采用了拓撲調節和疊加編程兩種方法,實現了25至300 kPa的楊氏模量和1.38至40 kPa的剪切模量,覆蓋了從軟組織到軟骨樣剛度的剛度范圍。

基于格子的剛度編程可實現復雜的運動

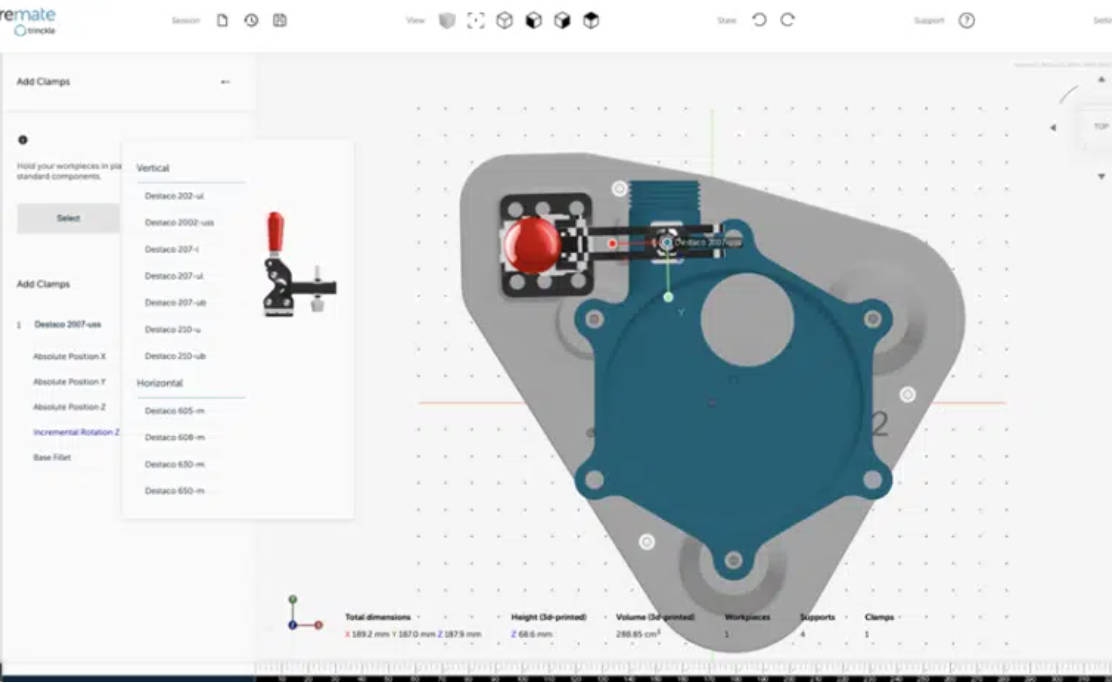

為了將設計變為現實,研究人員開發了一套自定義的MATLAB腳本,用于將運動和剛度需求映射到可編程的晶格幾何結構中。設計通過OpenSCAD和Hob3l導出為STL文件,并使用Godsaid Technology的F80彈性樹脂,在Halot-Mage Pro 3D打印機上進行打印。肌腱驅動裝置采用Bowden電纜和Dynamixel伺服電機實現,同樣通過MATLAB進行控制。

在裝置中,拓撲規則被用來構建機器人的軀干。該方法通過混合體心立方(bcc)和XCube兩種晶格類型來連續調整剛度,從而使軀干被分成三個部分,分別進行彎曲、扭轉和螺旋運動,所有這些運動都由四個電機驅動。一個稱為拓撲指數的參數控制著軟區和硬區之間的過渡,使得尖端能夠利用細小的薄細胞進行精細的抓取,而底部則提供結構支撐。3D打印軀干重量僅為150克,卻能舉起高達500克的重物,并處理直徑從0.1毫米到100毫米的物體。

疊加編程被用來創建機器人腿部的剛性關節結構。這種方法將具有不同方向和平移的單元組合在一起,以產生離散的定向剛度。腿部在髖部和膝部設有主動關節,并在踝部設有被動關節,可根據地面接觸進行調節。髖關節由兩個電機和四條肌腱控制,可進行屈曲、伸展、外展和內收運動,而膝關節則使用單個電機。腿部可承受高達4公斤的重量,超過機器人3.89公斤的體重,并能以7.5毫米/秒的速度行走,步長約為150毫米。

3D打印在機械智能機器人設計中的應用

該機器人演示了向前和橫向的步態,并在三足站立時保持平衡。腳部設計為前部具有較硬的格子區域,用于承重,而靠近腳跟的區域則具有較軟的區域,以便貼合地面。開放式格子設計減輕了整體重量,使機器人無需改裝即可在水中運行。

機械測試證實了梁厚度、單元類型和排列方式的變化如何影響剛度和各向異性。主干扭轉段的旋轉角度高達78.1°,而彎曲模塊的旋轉范圍與均勻結構相比增加了30%。使用這些設計方法生成了超過一百萬種獨特的晶格結構,通過擴展底層幾何變化,晶格結構的數量可以超過7500萬種。

總的來說,這項研究提供了一種可擴展的方法,將機械智能直接嵌入機器人結構。未來的版本可能會集成傳感器、流體或其它組件,從而擴展到軟體機器人、假肢和輕量化系統。

(責任編輯:admin)

美國軍方一級供應商安裝DE

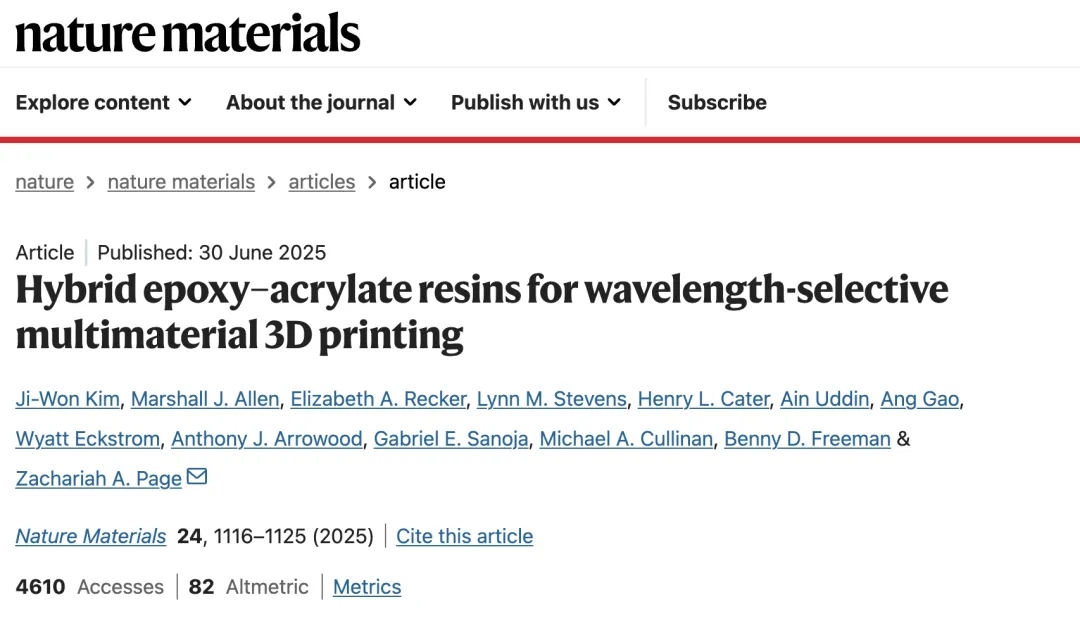

美國軍方一級供應商安裝DE Nature Mater.:突破性混

Nature Mater.:突破性混 Stratasys發布GrabCAD Pri

Stratasys發布GrabCAD Pri 華東理工Scripta Mater:

華東理工Scripta Mater: 寶馬集團利用廢粉和舊零件

寶馬集團利用廢粉和舊零件 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強