美國軍方一級供應商安裝DED金屬3D打印機,生產戰斗機結構件

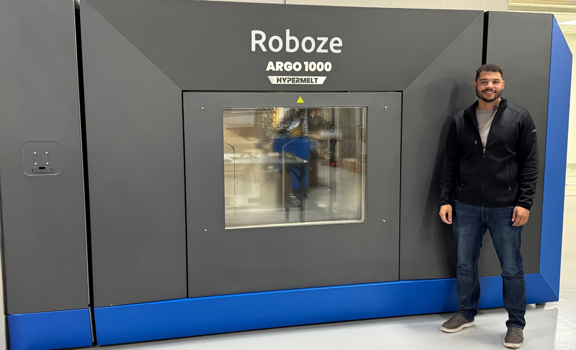

2025年7月25日,美國防務與航空航天零部件制造商CRG防務公司(CRG Defense)宣布,在他們的先進制造中心正式安裝向能量沉積(DED)3D打印設備Argo 1000 HyperMelt。目的是提升鈦合金、鎳基高溫合金等高性能金屬零部件的生產能力,以響應美國軍方及商業航天客戶對復雜構件快速交付的需求。

Argo 1000 HyperMelt系統

Argo 1000 HyperMelt是由金屬3D打印技術供應商Additive Works推出的第三代定向能量沉積(DED)設備,核心優勢在于高速沉積速率與大尺寸構件制造能力:

構建范圍:最大可加工零件尺寸達1000×1000×1200毫米。

沉積速率:鈦合金材料的打印速度可達每小時8-10公斤,是常規LPBF工藝的5-8倍,大幅縮短大型零件的生產周期。

能源系統:采用4千瓦光纖激光器(可升級至6千瓦),配合動態光斑控制技術,能根據零件結構實時調整能量輸出,平衡效率與精度。

多軸聯動:搭載6軸機器人臂與旋轉工作臺,支持復雜曲面、鏤空結構及修復件的一體化加工,減少后續機加工量。

材料適應性:兼容鈦合金(Ti-6Al-4V)、鎳鉻合金(Inconel 718)、不銹鋼(316L)等航空航天常用金屬,且支持異種材料復合打印。

系統還集成了在線質量監測模塊,通過紅外熱成像與激光掃描實時捕捉熔池溫度分布和層間尺寸偏差,數據可同步至MES系統實現全程可追溯。

應用場景與戰略價值

CRG防務公司是美國軍方認證的一級供應商,專注于為F-35戰斗機、V-22魚鷹直升機等裝備生產結構復雜的金屬部件。此次引入Argo 1000 HyperMelt,主要瞄準三大應用方向:

1. 大型結構件直接制造:如無人機機身框架、導彈艙段等,傳統鍛造需依賴大型模具,而3D打印可實現近凈成形,材料利用率從傳統工藝的10-15%提升至80%以上。

2. 老舊裝備零件修復:針對部分已停產的現役裝備(如B-52轟炸機),通過逆向工程掃描磨損部件,利用DED技術直接在基體上熔覆新材料,恢復尺寸精度的同時延長使用壽命。

3. 輕量化復合結構研發:結合拓撲優化設計,制造蜂窩狀、格柵狀等仿生結構零件,在保證強度的前提下降低重量30-50%,適配新一代軍機的減重需求。

CRG防務公司首席技術官Mike Reynolds表示:“HyperMelt技術重新定義了我們對金屬增材制造的效率預期。以某型直升機傳動軸支架為例,傳統鍛造+機加工需要12周,而采用Argo 1000僅需5天完成近凈成形,且零件疲勞強度提升15%。這不僅縮短了向軍方交付的周期,更讓我們能快速響應設計迭代需求。”

供應鏈與合作伙伴協同

Additive Works作為設備供應商,將為CRG提供為期3年的技術支持,包括工藝開發、操作人員培訓及材料參數優化。公司CEO Eva Kovacs指出:“航空航天制造的核心挑戰在于‘可靠性與效率的平衡’。HyperMelt的動態能量控制技術確保了每一層熔池的穩定性,其工藝重復性已通過NADCAP(航空航天質量管理體系)認證,這也是CRG選擇與我們合作的關鍵。”

此外,CRG還與特種金屬材料供應商ATI達成合作,共同開發適用于HyperMelt系統的低成本鈦合金粉末。通過優化粉末粒度分布與流動性,進一步提升沉積效率與零件致密度。

美國空軍研究實驗室(AFRL)先進制造部門主管布萊恩·戈麥斯(Brian Gomez)評價道:“像CRG這樣的供應商擁抱DED技術,是國防部‘敏捷制造’戰略落地的重要一步。當戰場需要替換零件時,我們不能再依賴跨洲運輸的漫長供應鏈——本地化、快速響應的3D打印能力,將成為未來作戰保障的核心競爭力。”

行業影響與未來規劃

CRG計劃在未來18個月內再部署2臺Argo 1000系統,構建規模化DED生產單元,并申請成為美國國防部“增材制造卓越中心”的合作伙伴。雷諾茲補充道:“我們的目標是將HyperMelt技術融入軍方的‘數字線程’體系——從設計文件到成品零件,實現全流程數字化,支持‘按需生產’的后勤模式。”

行業分析師認為,CRG的布局反映了航空航天制造的兩大趨勢:一是大型DED設備正從“原型研發”轉向“批量生產”,二是防務企業越來越重視增材制造對供應鏈韌性的提升。隨著技術成熟,預計到2027年,美國軍方采購的金屬零部件中,將有20%通過類似HyperMelt的高速3D打印技術生產。

(責任編輯:admin)

【健康】開啟精準醫療:3D

【健康】開啟精準醫療:3D 洛桑聯邦理工學院3D打印仿

洛桑聯邦理工學院3D打印仿 Nature Mater.:突破性混

Nature Mater.:突破性混 Stratasys發布GrabCAD Pri

Stratasys發布GrabCAD Pri 華東理工Scripta Mater:

華東理工Scripta Mater: 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強